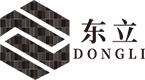

La base structurelle de Tissage simple en fibre de carbone 1k

Tissage nature de la fibre de carbone de 1k, le "1k" ici indique clairement que le remorquage en fibre de carbone est composé de 1000 filaments. Par rapport aux fibres de carbone 3K et 12K courantes, la fibre de carbone 1K a beaucoup moins de filaments. Cette caractéristique de base a un impact profond sur sa formation structurelle ultérieure et ses performances de performance de la racine.

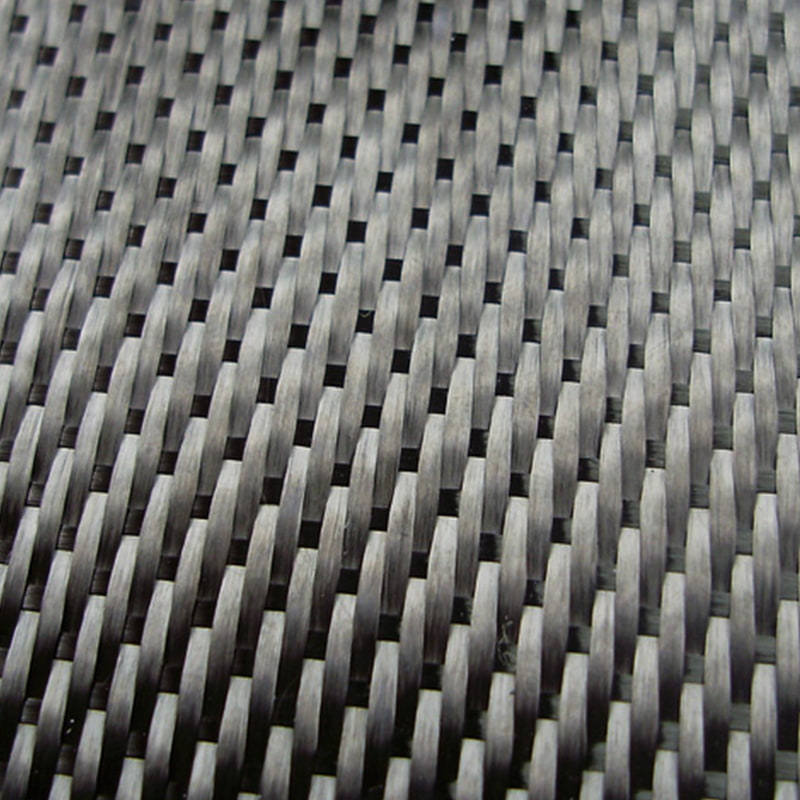

Tissu de tissage en fibre de carbone 1k / 3k / 12k

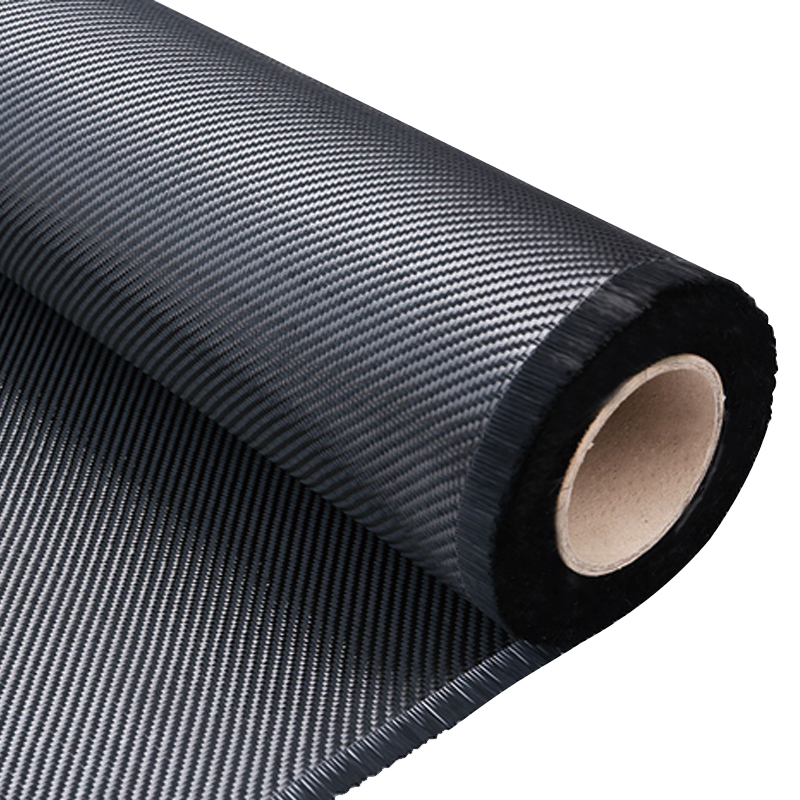

Dans le processus de tissage, en raison du nombre relativement faible de filaments, chaque filament peut obtenir plus d'espace dans la structure de tissage, réalisant ainsi un arrangement plus régulier et ordonné. Lorsque le processus de tissage simple est adopté, les fils de chaîne et de trame suivent strictement la règle entrelacée d'un haut et une vers le bas, et ils se volent d'avant en arrière. Ce modèle de tissage rigoureux et régulier crée finalement une structure de texture extrêmement fine et délicate de tissage simple en fibre de carbone 1k. Sa surface en tissu présente une texture délicate et lisse, comme s'il s'agissait d'une belle œuvre d'art soigneusement sculptée par les meilleurs artisans, avec une texture uniforme et serrée, et presque pas de lacunes ou de défauts évidents.

Cette microstructure unique jette une base solide pour les performances extraordinaires ultérieures de tissage simple en fibre de carbone 1K en termes de résistance et de module. L'arrangement de fibres serré et régulier réduit considérablement la probabilité de défauts structurels internes, de sorte que lorsqu'il est soumis à des forces externes, le stress peut être transmis efficace et uniformément le long de la fibre, évitant efficacement les dommages structurels causés par la concentration de stress locale et offrant une forte garantie pour maintenir l'intégrité structurelle sous des environnements de contraintes complexes.

L'impact du processus de production sur les performances

(I) Lien de production de fibres de carbone

Prétraitement des matières premières: La production de fibres de carbone 1K commence par le dépistage strict des matières premières de haute qualité. La fibre de polyacrylonitrile, la fibre d'asphalte ou la fibre de viscose sont généralement sélectionnées comme matières premières initiales. La qualité de ces matières premières est directement liée à la qualité de la fibre de carbone finale. Avant d'entrer dans le processus de production formel, il doit passer par plusieurs processus de prétraitement fin. Prenant l'exemple des fibres de la poêle, il doit d'abord être strictement traité pour éliminer les impuretés, les taches d'huile et les monomères non polmérisés possibles attachés à la surface des fibres par le nettoyage chimique, la filtration et d'autres moyens pour assurer la haute pureté des matières premières. Cette étape est cruciale pour la stabilité de la structure des fibres et l'uniformité des performances au cours du processus de carbonisation ultérieur. La présence d'impuretés peut provoquer des défauts locaux pendant la carbonisation, affectant sérieusement la résistance et le module de la fibre de carbone.

Contrôle du processus de carbonisation: la carbonisation est le lien central dans la conversion des fibres prétraitées en fibres de carbone. Le contrôle précis des paramètres clés tels que la température, la pression et le temps dans ce processus est un art. Pour 1k en fibre de carbone, en raison de son diamètre de filament unique plus mince, les exigences de précision pour le contrôle du processus pendant le processus de carbonisation sont presque dures par rapport aux fibres de carbone à haute teneur en K.

Pendant le stade de chauffage, la température doit être augmentée dans la plage prédéterminée à un rythme extrêmement lent et uniforme. En effet, un taux de chauffage trop rapide peut entraîner une forte augmentation de la contrainte thermique à l'intérieur de la fibre, provoquant une rupture de fibres ou une déformation structurelle interne. Lorsque la température atteint une plage de carbonisation spécifique, des changements chimiques complexes se produisent à l'intérieur de la fibre, les éléments non en carbone s'échappent progressivement sous forme de gaz et les éléments de carbone commencent à réorganiser et à cristalliser pour former une structure microcristalline à graphite hautement orientée. Dans ce processus, un contrôle précis de l'environnement de pression aide à favoriser la disposition ordonnée des éléments de carbone et à améliorer la cristallinité et l'orientation des fibres de carbone. Dans le même temps, le temps de carbonisation dure plusieurs heures et la durée spécifique dépend des caractéristiques des matières premières et des performances du produit cible. Un contrôle de temps précis peut garantir que la réaction de carbonisation est suffisante et modérée, évitant une réaction incomplète conduisant à de mauvaises performances de fibre de carbone et empêchant la carbonisation excessive d'augmenter la fragilité des fibres. Grâce à un tel contrôle de processus de carbonisation, 1K en fibre de carbone peuvent former une microstructure de haute qualité, posant une base de performance solide pour le tissage ultérieur dans le tissu et la fabrication de matériaux composites.

(Ii) l'optimisation du processus de tissage

Garantie de précision de l'équipement: En train de tisser 1K Fibre de carbone en tissu simple, l'équipement avancé de tissage de haute précision joue un rôle clé. Ce type d'équipement est équipé d'un système de contrôle de mouvement sophistiqué qui peut contrôler extrêmement avec précision l'entrelacement des fils de chaîne et de trame. La technologie électronique Jacquard peut contrôler avec précision le mouvement de levage et de baisse de chaque fil de chaîne en fonction du modèle de tissage prédéfini pour assurer une entrée précise avec le fil de trame. Dans le même temps, le capteur de tension surveille les modifications de tension du fil en temps réel, et le dispositif de réglage automatique est utilisé pour ajuster dynamiquement la tension, de sorte que les fils de chaîne et de trame maintiennent toujours une tension uniforme et appropriée pendant le processus de tissage. Pour le tissage de tissu nature de fibre de carbone 1k, une tension trop élevée peut provoquer la rupture du monofilament, tandis que la tension trop faible rendra la structure de tissage lâche et affectera les performances globales du tissu.

Ajustement des paramètres du processus: En plus de la précision de l'équipement, l'optimisation des paramètres de processus de tissage est également un moyen important d'améliorer la qualité du tissu simple en fibre de carbone 1k. La vitesse de tissage est un paramètre clé. Pour 1k en fibre de carbone, la vitesse de tissage est généralement contrôlée à un niveau relativement faible. En effet, la vitesse de tissage inférieure aide les opérateurs à mieux observer et contrôler le processus de tissage, et découvrir rapidement et résoudre des problèmes possibles tels que l'enroulement monofilament et les fils cassés. La vitesse de tissage lente peut réduire les dommages mécaniques au monofilament pendant le processus de tissage et maintenir l'intégrité et les performances d'origine du monofilament dans la plus grande mesure. En ajustant l'angle entrelacé des fils de chaîne et de trame, en modifiant la méthode d'insertion des fils de trame et d'autres paramètres de processus, la structure du tissu simple peut être encore optimisée pour la rendre plus compacte et stable, donnant ainsi un jeu complet à la force et aux avantages du module de 1K Fibre carbone lui-même.

Analyse de la force et des avantages de performance du module

(I) Mécanisme de réalisation à haute résistance

Avantages de la microstructure: Lorsque le tissu de tissage simple en fibre de carbone 1k est composé de matériaux matriciels tels que la résine pour préparer des matériaux composites, ses excellentes performances de résistance sont entièrement démontrées. Dans la microstructure du matériau composite, les monofilaments en fibre de carbone 1K sont très régulièrement disposés pendant le processus de tissage, de sorte qu'après avoir été composé avec le matériau matriciel, l'orientation et la distribution des fibres peuvent être extrêmement contrôlées avec précision. Des études ont montré que dans des conditions idéales, le degré d'orientation de la fibre de carbone 1K dans le matériau composite est extrêmement élevé, ce qui signifie que la plupart des monofilaments en fibre de carbone peuvent être dans la meilleure direction de charge lorsque le matériau est stressé. Lorsque le matériau composite est soumis à une force externe de traction, la contrainte peut être transmise rapidement et efficacement le long des monofilaments de fibre de carbone. Étant donné que chaque monofilament peut donner le plein jeu à ses caractéristiques de forte résistance, l'ensemble du matériau composite peut résister à une grande force de traction sans déformation ni fracture, ce qui présente des avantages significatifs par rapport à la résistance à la traction de l'acier ordinaire.

Renforcement de la liaison d'interface: En plus des avantages d'orientation et de distribution de la fibre elle-même, la bonne liaison d'interface entre 1k tissu de tissage de fibre de carbone et le matériau matriciel est également l'un des facteurs clés pour atteindre une résistance élevée. Dans le processus de préparation des matériaux composites, les performances de liaison interfaciale entre la fibre de carbone et la résine matricielle peuvent être considérablement améliorées en traitant chimiquement la surface de la fibre de carbone ou en utilisant des agents de couplage spéciaux. Des groupes fonctionnels actifs sont introduits à la surface de la fibre de carbone par traitement d'oxydation. Ces groupes fonctionnels peuvent réagir chimiquement avec des molécules de résine pour former des liaisons chimiques, améliorant ainsi la liaison interfaciale entre la fibre et la matrice. Une bonne liaison interfaciale permet à la contrainte de transférer efficacement et de répartir entre la fibre et la matrice lorsque le matériau composite est soumis à un stress, en évitant la survenue de phénomènes de défaillance tels que le débondement d'interface et améliorant davantage la résistance globale du matériau composite.

(Ii) le principe intrinsèque du module élevé

Contribution des performances intrinsèques de la fibre de carbone: le module est un indicateur important de la capacité du matériau à résister à la déformation élastique, et un tissage simple en fibre de carbone de 1K fonctionne également bien à cet égard. Le module élevé de tissage simple en fibre de carbone 1k est d'abord dû à la haute qualité de la fibre de carbone elle-même. Au cours du processus de production, grâce à un contrôle précis du processus, une structure microcristalline de graphite hautement orientée est formée à l'intérieur de la fibre de carbone. Cette structure donne à la fibre de carbone une rigidité axiale extrêmement élevée, permettant à la fibre de carbone de résister efficacement à la déformation lorsqu'il est soumis à un stress. Les données de recherche montrent que le module de traction de la fibre de carbone 1K de haute qualité a un avantage significatif sur une fibre de carbone de faible qualité ou d'autres matériaux de fibres traditionnels. Dans un tissage simple en fibre de carbone de 1K, en raison du petit nombre de monofilaments et de la disposition régulière, les fibres de carbone peuvent travailler ensemble efficacement lorsqu'elles sont soumises à des forces externes. Lorsque le matériau est soumis à une contrainte de traction ou de compression, les fibres de carbone adjacentes peuvent se soutenir mutuellement et partager la force externe ensemble, résistant ainsi efficacement la déformation et faisant de l'ensemble un tissage simple présente une propriété de module plus élevée.

Synergie du matériau composite: Dans le système de matériaux composites, la synergie entre le tissage simple 1k en fibre de carbone et le matériau matriciel améliore encore les performances du module du matériau. En phase continue, le matériau matriciel peut transférer uniformément les forces externes vers la fibre de carbone tout en limitant la déformation latérale de la fibre de carbone. En tant que phase de renforcement, le tissage simple en fibre de carbone 1k fournit la capacité de charge principale du matériau composite avec ses caractéristiques élevées de module. Dans les composites de matrice polymère renforcés en tissu en tissu en carbone en carbone, en concevant rationnellement le rapport de la fibre / de la matrice et de la structure d'interface, le module du matériau composite peut être considérablement amélioré, ce qui est beaucoup plus élevé que le module de matériaux de matrice pure et peut répondre aux besoins de nombreux scénarios d'application avec des exigences extrêmement élevées pour la rigidité des matériaux.

Français

Français