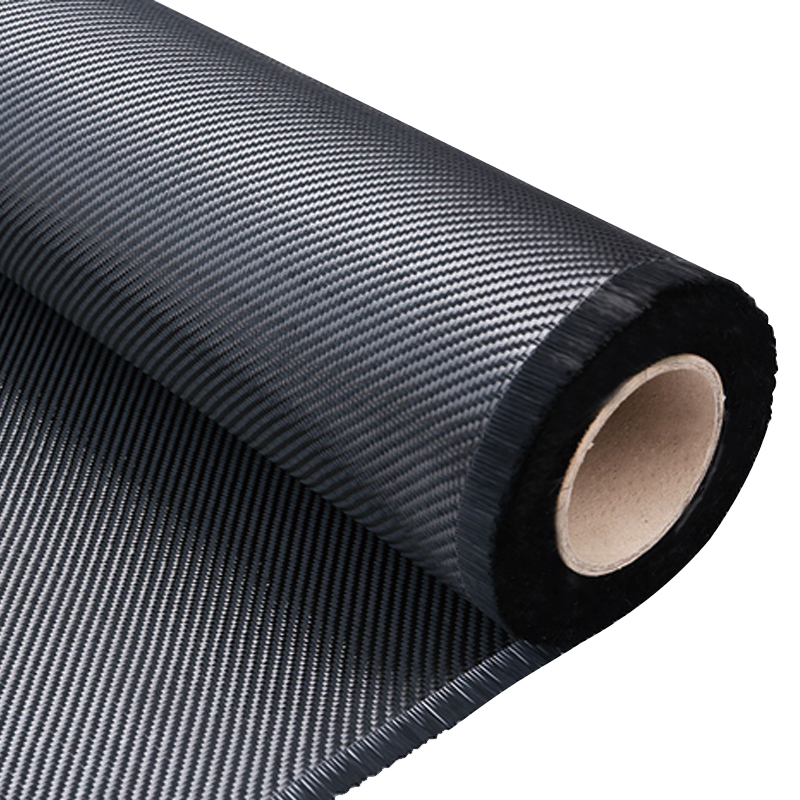

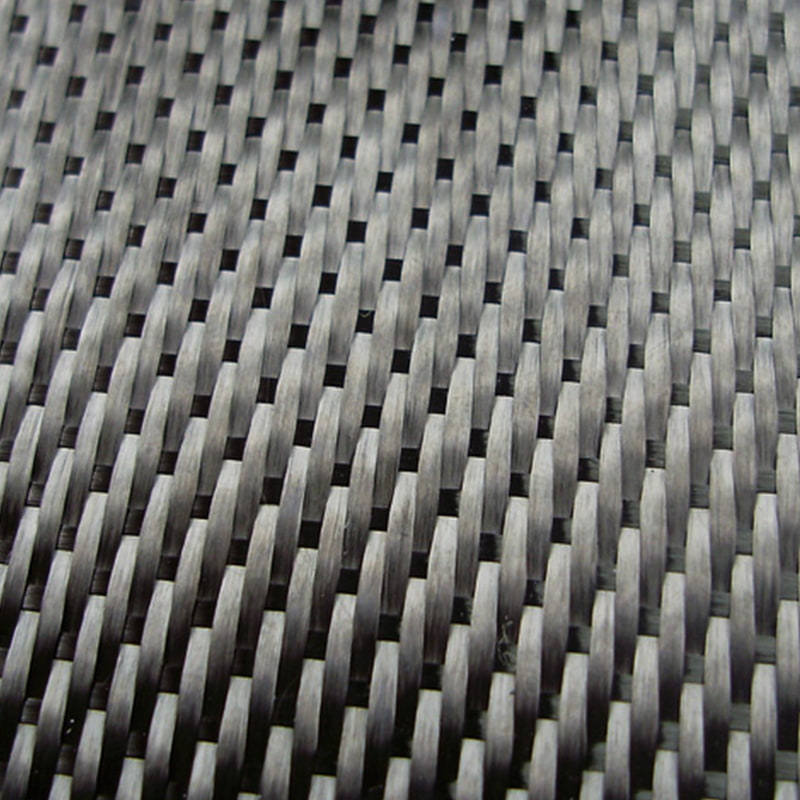

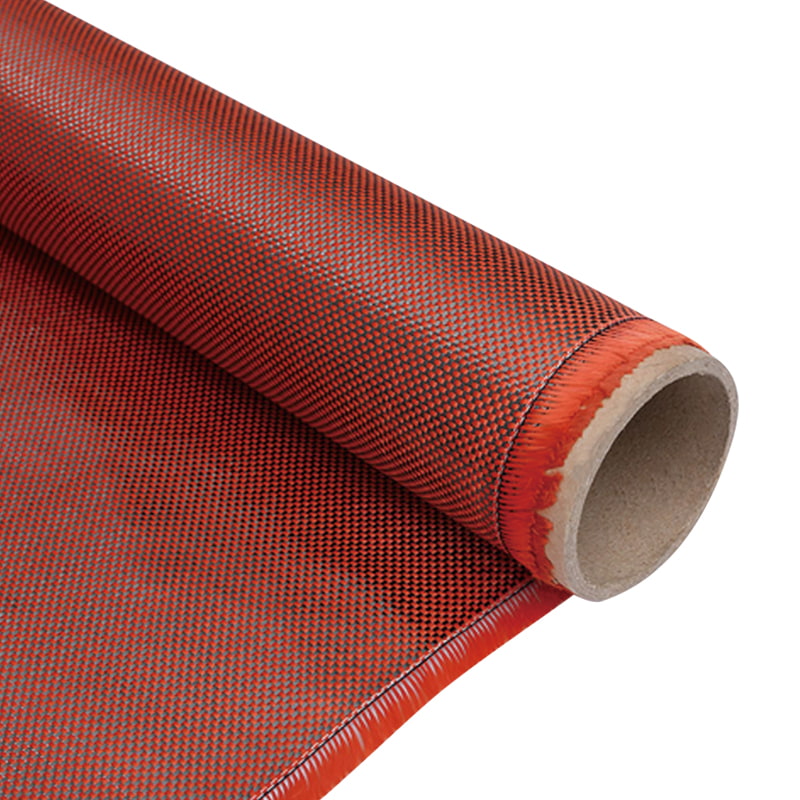

Dans le paysage en évolution de l’ingénierie structurelle, l’exigence de matériaux combinant une rigidité extrême et une absorption d’énergie élevée a conduit à l’essor des textiles hybrides. tissu carbone-aramide représente une synergie sophistiquée entre le module élevé de la fibre de carbone et la ténacité exceptionnelle de la fibre aramide (communément appelée Kevlar). Jiangyin Dongli New Materials Technology Co., Ltd. exploite un complexe industriel de 32 000 mètres carrés spécialisé dans la R&D et la fabrication de ces matériaux composites fibreux haute performance. En utilisant des ateliers régulés par le climat et des zones de purification de 100 000 niveaux, nous fournissons hybride carbone-aramide à haute résistance à la traction des solutions pour les secteurs de l'aérospatiale, de l'automobile et des équipements sportifs grâce à des processus avancés tels que l'autoclave et le RTM. Pour les achats B2B, comprendre l’interaction mécanique de ces fibres est essentiel pour sélectionner le bon matériau pour les environnements sujets aux chocs.

1. Renforcement synergique et résilience aux chocs

Le principal avantage d’un tissage hybride est sa capacité à atténuer la fragilité inhérente à la fibre de carbone pure. Même si la fibre de carbone offre la rigidité structurelle requise pour l’ingénierie de précision, elle peut se briser sous un impact soudain. Les fibres aramides, quant à elles, possèdent un allongement élevé à la rupture, permettant au composite d'absorber l'énergie cinétique sans défaillance catastrophique. Les normes techniques mises à jour en 2024 soulignent que matériaux composites résistants aux chocs l'utilisation de tissages hybrides montre une augmentation de 40 % de la résistance à la perforation par rapport aux stratifiés en carbone pur. Les statistiques de l’industrie pour 2025 suggèrent une évolution croissante dans la construction de cellules de sécurité automobile vers ces hybrides afin de répondre aux nouveaux protocoles rigoureux de crash-tests.

Comparaison : réponse mécanique sous un impact à haute vitesse

La fibre de carbone pure a tendance à présenter une rupture fragile, alors que tissu de kevlar de carbone hybride maintient l'intégrité structurelle en déformant plastiquement et en diffusant la force à travers les filaments d'aramide.

| Propriété matérielle | Fibre de carbone pure (3K) | Hybridee carbone aramide (3K/1500D) |

| Mode de défaillance | Fragmentation fragile | Déchirure ductile / Absorption d'énergie |

| Amortissement des vibrations | Faible | Élevé (en raison du frottement interne de l'aramide) |

| Rapport poids/résistance | Excellent | Optimisé pour la robustesse |

2. Amortissement des vibrations et durée de vie en fatigue

Pour les applications telles que les rotors à grande vitesse ou les composants de fuselage aérospatial, la gestion des vibrations est essentielle pour empêcher la propagation des fissures de fatigue. Les fibres d'aramide ont des caractéristiques d'amortissement interne élevées qui complètent les propriétés acoustiques du carbone. Tissu carbone-aramide en gros pour l'aérospatiale est souvent choisi car il peut amortir la résonance harmonique beaucoup plus rapidement que le métal ou le carbone pur. Des recherches récentes menées en 2024 dans le domaine de la science des matériaux aérospatiaux indiquent que l’hybridation de ces fibres prolonge la durée de vie en fatigue des composants de l’aile en réduisant l’amplitude des vibrations lors de conditions de vol turbulentes. Cela fait préimprégné d'aramide de carbone d'armure faite sur commande un choix privilégié pour les fabricants cherchant à réduire les niveaux de bruit, de vibrations et de dureté (NVH).

Source : ISO 21746:2024 - Série Aérospatiale : Plastiques renforcés de fibres - Essais de fatigue

3. Stabilité chimique et résistance à l'abrasion

Au-delà de la résistance mécanique, tissu carbone-aramide constitue une barrière importante contre la dégradation de l’environnement. Les fibres aramides sont intrinsèquement résistantes aux solvants organiques et présentent une stabilité thermique élevée. Lorsqu'il est combiné avec du carbone dans un tissu en carbone aramide durable pour l'automobile panneaux de carrosserie, le composite résultant est moins sensible à l’abrasion causée par les débris routiers ou à l’exposition aux produits chimiques. Chez Jiangyin Dongli, notre contrôle complet du processus garantit que la liaison inter-fibres reste stable sous les cycles thermiques, en utilisant le RTM (Resin Transfer Moulding) et le WCM (Wet Compression Moulding) pour obtenir des stratifiés sans vides qui dépassent les références internationales de durabilité.

Comparaison : durabilité environnementale et de surface

La fibre de carbone offre une inertie chimique mais est sujette aux rayures de surface, tandis que la construction hybride exploite la haute résistance à l'abrasion de l'aramide pour protéger le noyau structurel.

| Caractéristique de durabilité | Composite standard | Composite hybride carbone-aramide |

| Résistance à l'abrasion | Modéré | Exceptionnel |

| Résistance chimique | Bon (dépendant de la résine) | Amélioré (synergie Fibre Résine) |

| Stabilité aux UV | Élevé | Modéré (Aramid requires UV-stable resin) |

4. Fabrication avancée et précision d’ingénierie

La fabrication d’un composite hybride réussi nécessite plus que le simple tissage de deux fibres ensemble ; cela nécessite de la précision dans le « mouillage » de matériaux différents. Jiangyin Dongli New Materials utilise un autoclave et un RMCP (Rapid Molding Compression Process) pour garantir que la matrice de résine encapsule uniformément les deux types de fibres. Nos zones de purification de qualité 100 000 empêchent la contamination qui pourrait entraîner une rupture par cisaillement interlaminaire. En se concentrant sur hybride carbone-aramide à haute résistance à la traction production, nous servons les secteurs techniques avec un modèle d'usine à guichet unique qui maintient l'expertise en ingénierie depuis la phase de tissage initiale jusqu'à la pulvérisation finale et le traitement PCM (Prepreg Compression Molding).

Conclusion : l'avenir des composites hybrides

Les avantages en termes de performances de tissu carbone-aramide dans les applications à fort impact sont indéniables. En équilibrant la rigidité du carbone avec les qualités de dissipation d'énergie de l'aramide, les ingénieurs peuvent concevoir des composants plus légers, plus sûrs et plus durables. Jiangyin Dongli s'engage à faire progresser ce domaine grâce à une innovation continue en matière de matériaux et à un contrôle complet des processus, fournissant au marché mondial des solutions composites de fibres hautes performances qui répondent aux défis de 2026 et au-delà.

Foire aux questions (FAQ)

- Pourquoi choisir un hybride plutôt qu'une fibre de carbone pure ? Hybrid tissu carbone-aramide empêche la rupture fragile, offrant un « filet de sécurité » où les fibres d'aramide maintiennent la structure ensemble même si les fibres de carbone se fissurent sous l'impact.

- Est-ce tissu de kevlar de carbone hybride difficile à couper ? Oui, en raison de la haute ténacité de l'aramide, des cisailles dentelées spécialisées ou des outils de coupe à ultrasons CNC sont nécessaires par rapport à la fibre de carbone standard.

- Peut-il être utilisé pour des applications marines ? Absolument. Sa haute résistance à la corrosion et sa résistance aux chocs le rendent idéal pour les coques et les composants des bateaux de course.

- Comment préimprégné d'aramide de carbone d'armure faite sur commande améliorer la production ? Le préimprégné garantit un rapport résine/fibre optimal, réduisant le poids et garantissant des propriétés mécaniques constantes sur les grandes séries de production.

- Quelles sont les industries qui profitent le plus matériaux composites résistants aux chocs ? L'aérospatiale (pour les anneaux de confinement), l'automobile (pour les structures de collision) et les sports (pour les casques et les équipements de protection) sont les principaux bénéficiaires.

Français

Français