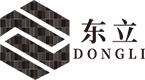

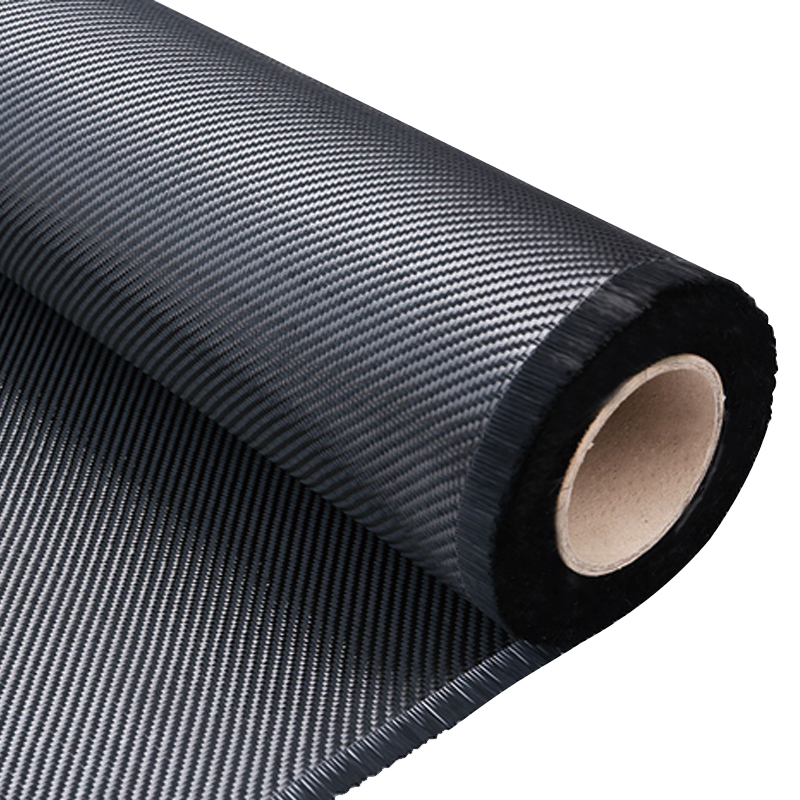

Dans le domaine de la fabrication aérospatiale axé sur la précision, les performances des structures composites sont fondamentalement dictées par le rapport des constituants au sein du préimprégné époxy carbone . Atteindre l’équilibre idéal entre le renfort en fibre de carbone et la matrice en résine époxy n’est pas simplement une préférence de fabrication mais une exigence technique cruciale. Jiangyin Dongli New Materials Technology Co., Ltd. opère à l'avant-garde de ce secteur, utilisant un complexe industriel de 32 000 mètres carrés avec des zones de purification de 100 000 niveaux pour garantir la pureté des matériaux. En tant que fabricant complet, nous intégrons l'innovation matérielle avec un contrôle complet du processus, couvrant le tissage, la production de préimprégnés et les techniques de moulage avancées telles que le RTM et le traitement en autoclave pour répondre aux applications aérospatiales les plus exigeantes.

Le rôle critique de la teneur en résine dans le poids structurel de l'aérospatiale

Le principal moteur de l'utilisation préimprégné époxy à haute teneur en carbone TG pour l'aérospatiale est la poursuite de la réduction de masse sans compromettre la sécurité. La résine sert à protéger les fibres et à transférer les charges, mais l'excès de résine ajoute un « poids mort » qui ne contribue pas à la capacité de charge de traction primaire. Selon l’analyse du marché mondial des composites 2024-2025, l’optimisation de la teneur en résine dans une plage de poids de 33 à 42 % est essentielle pour atteindre les objectifs d’efficacité des avions à fuselage étroit de nouvelle génération. Une teneur en résine excessivement élevée augmente la densité du stratifié final, tandis qu'un taux de résine contrôlé et inférieur maximise la résistance spécifique du composant.

Source : Lucintel : Tendances et prévisions du marché mondial des composites 2024-2030

Comparaison poids/efficacité : teneur élevée en résine par rapport à une teneur en résine optimisée

Même si une teneur élevée en résine simplifie le processus de fabrication en assurant un meilleur « mouillage », elle pénalise considérablement l'efficacité du poids structurel. En revanche, la teneur en résine optimisée fournit une fraction volumique de fibres plus élevée, ce qui constitue la référence en matière d'ingénierie aérospatiale.

| Métrique | Teneur élevée en résine (>45%) | Teneur en résine optimisée (35 %-38 %) |

| Gravité spécifique | Plus haut ; augmentation du poids parasitaire. | Inférieur; idéal pour les structures de vol. |

| Répartition de la charge | Inter-laminaire dominé ; densité de fibres inférieure. | Dominé par les fibres ; capacité de charge axiale maximale. |

| Coût de production | Moins de complexité en lay-up. | Nécessite un contrôle de précision (Autoclave). |

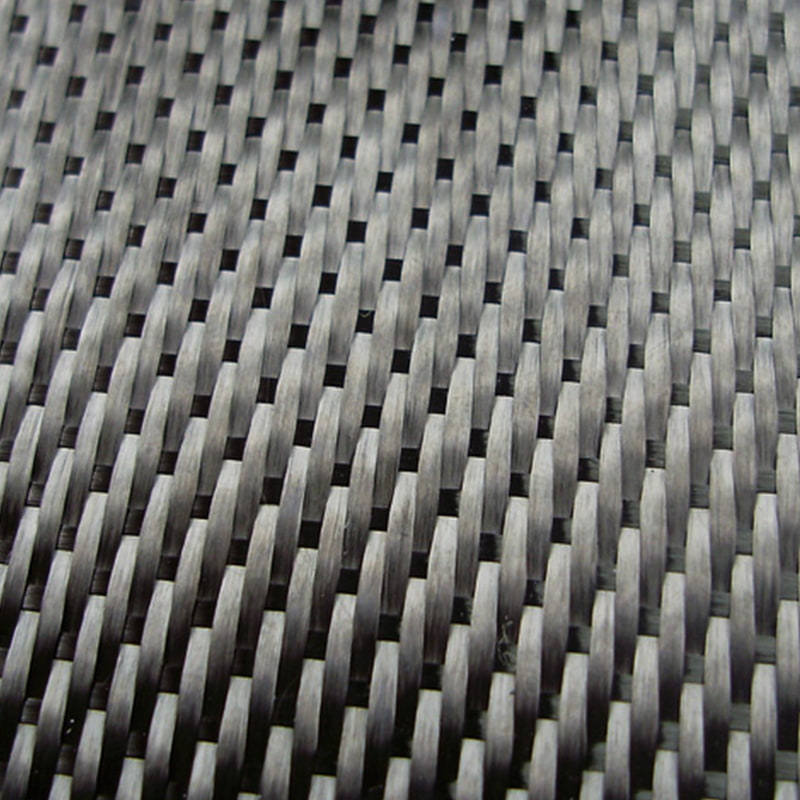

Résistance à la traction et fraction volumique critique des fibres

La résistance à la traction d'un préimprégné époxy carbone La composante est directement proportionnelle au nombre de fibres alignées avec le chemin de charge. Cependant, un manque de résine est tout aussi dangereux, car il entraîne des zones sèches et un délaminage. Les ingénieurs font souvent référence à données techniques du préimprégné époxy carbone unidirectionnel pour déterminer la fraction volumique maximale théorique de fibres (Vf), qui culmine généralement autour de 60 % à 65 % pour les qualités aérospatiales. Au-delà de ce point, il n’y a pas suffisamment de résine pour lier les fibres, ce qui entraîne une forte baisse de la résistance transversale et de la durabilité.

Impact des zones riches en résine et des défauts dépourvus de résine

Les zones riches en résine ont tendance à être fragiles et sujettes aux microfissures sous l'effet des cycles thermiques, tandis que les zones dépourvues de résine souffrent d'une mauvaise liaison interfaciale. Les deux extrêmes compromettent l’intégrité de l’assemblage aérospatial.

| État | Zones riches en résine | Zones affamées de résine |

| Mode de défaillance | Fissuration de la matrice fragile. | Décollage et délaminage des fibres. |

| Impact sur la résistance à la traction | Réduction marginale ; pénalité de poids. | Réduction significative ; risque structurel. |

| Apparence | Surface brillante et épaisse. | Texture de fibre terne et « sèche » visible. |

Fabrication avancée : l'avantage de l'autoclave

Pour atteindre les rapports de haute précision requis pour le vol, le préimprégné époxy carbone autoclave curing process est la méthode préférée de l’industrie. L'autoclave applique simultanément de la chaleur et une pression externe, chassant l'excès de résine et l'air emprisonné (vides). Des données récentes issues des normes de matériaux aérospatiaux 2024 suggèrent que le contenu des vides doit être maintenu en dessous de 1 % pour les structures primaires, un exploit qui ne peut être réalisé que grâce à des processus de préimprégnés contrôlés et à un durcissement sous pression.

Source : SAE International : Matériaux préimprégnés de résine époxy en fibre de carbone AMS3894

Pourquoi choisir les nouveaux matériaux Dongli ?

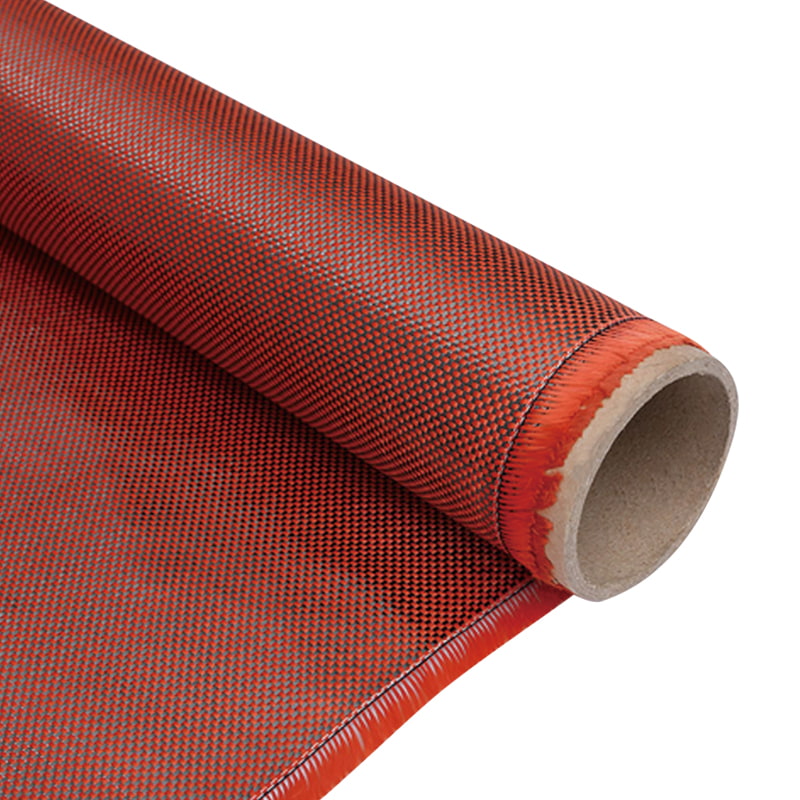

En tant que l'un des principaux fournisseurs de préimprégnés époxy carbone en gros Chine , Jiangyin Dongli fournit une solution d'usine à guichet unique. Nos installations comprennent des ateliers à régulation climatique et des zones de purification de 100 000 degrés pour garantir que chaque rouleau de préimprégné, y compris préimprégné époxy carbone durcissant à basse température , répond aux normes de pureté les plus élevées. Nous offrons un contrôle complet du processus, du tissage de tissus en fibres haute performance au produit composite final utilisant la technologie RTM, PCM ou autoclave.

Conclusion : sélection stratégique pour l'excellence aérospatiale

Le rapport résine/fibre est « l’ADN » d’une pièce composite. En contrôlant méticuleusement ce ratio grâce à des préimprégné époxy carbone Lors de la production et du durcissement, les fabricants peuvent atteindre les rapports résistance/poids élevés exigés par l'ingénierie aérospatiale. Que vous ayez besoin données techniques du préimprégné époxy carbone unidirectionnel pour la modélisation structurelle ou recherchez fournisseurs de préimprégnés époxy carbone en gros Chine pour la production à grande échelle, Dongli New Materials fournit l'expertise en ingénierie et l'environnement de précision nécessaires pour assurer votre succès.

Foire aux questions (FAQ)

- Quelle est la teneur standard en résine pour les préimprégnés aérospatiaux ? La plupart des composants aérospatiaux utilisent un poids de résine compris entre 33 % et 38 %, ce qui se traduit par une fraction volumique de fibres d'environ 60 %.

- Comment le préimprégné époxy carbone autoclave curing process affecter le rapport final ? L'autoclave utilise une pression pour « purger » les quantités calculées d'excès de résine, garantissant ainsi un stratifié consolidé et sans vide.

- Peut préimprégné époxy carbone durcissant à basse température maintenir une résistance élevée ? Oui, les résines modernes à basse température sont conçues pour offrir d'excellentes propriétés mécaniques tout en réduisant les contraintes thermiques sur les outillages à grande échelle.

- Quel est l'avantage de préimprégné époxy à haute teneur en carbone TG pour l'aérospatiale ? Une température de transition vitreuse élevée garantit que le composant conserve sa rigidité structurelle aux températures élevées rencontrées lors d'un vol à grande vitesse ou à proximité des compartiments moteur.

- Où puis-je trouver données techniques du préimprégné époxy carbone unidirectionnel ? Jiangyin Dongli fournit des fiches techniques complètes pour tous nos types de tissus, couvrant le module de traction, la résistance et les cycles de durcissement.

Français

Français