I. La pierre angulaire des matériaux haute performance

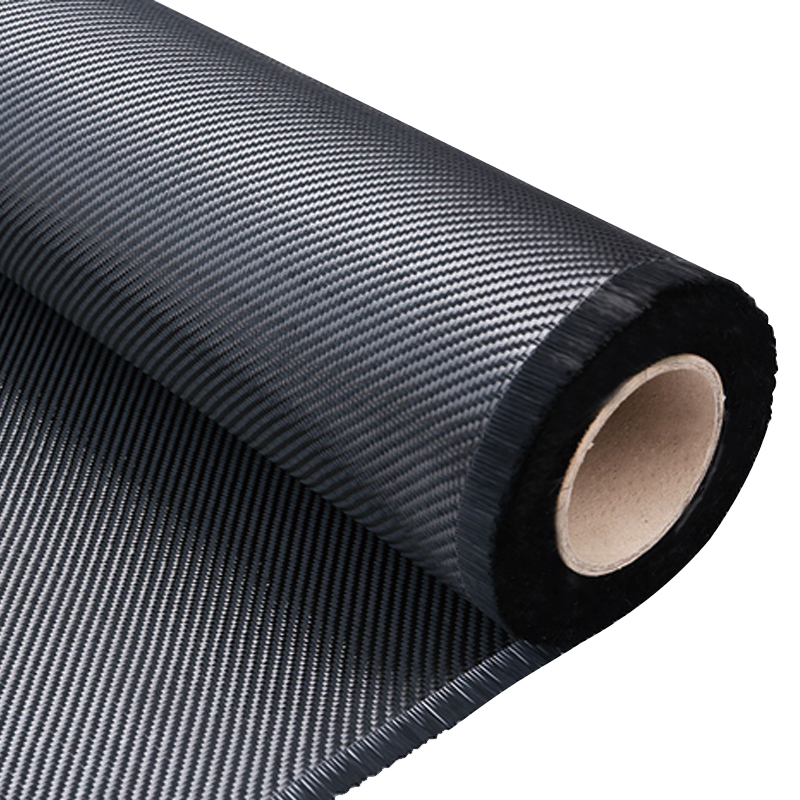

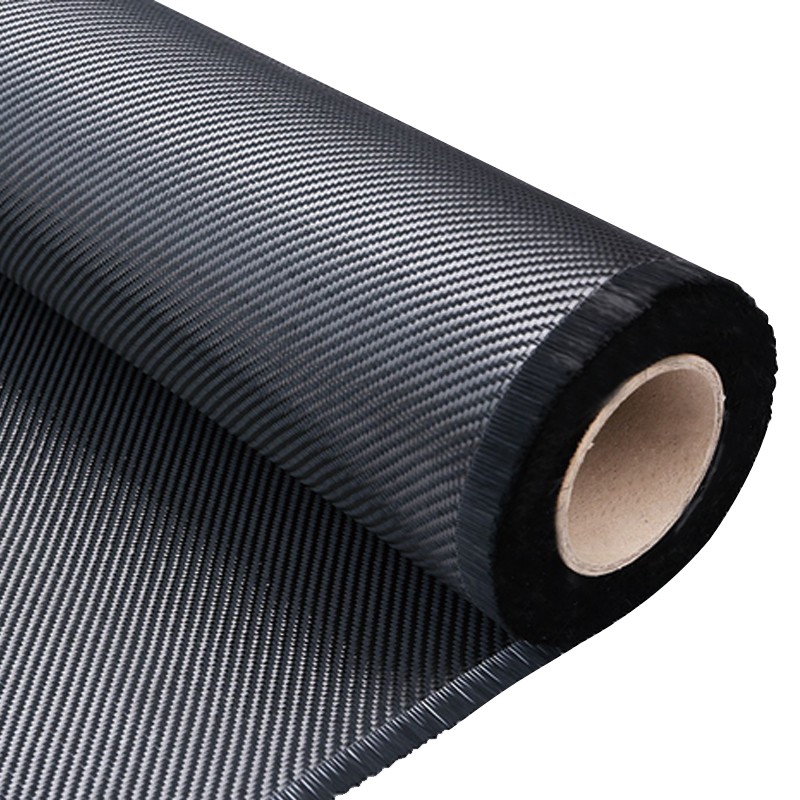

Dans le vaste paysage de la science matérielle moderne, tissu en carbone tissé Terne sans aucun doute une position pivot. Ce n'est pas seulement un seul matériau mais la fusion intelligente des fibres de carbone haute performance avec des techniques de tissage sophistiquées. Essentiellement, il s'agit d'une structure flexible en forme de feuille formée par des milliers de fibres de carbone minces de cheveux à travers des motifs de tissage spécifiques, tels que des tissages simples, sergé ou satinés. Cette structure unique lui fait l'amorce d'excellentes propriétés mécaniques dans plusieurs directions, ce qui en fait un composant central dans le domaine des matériaux composites.

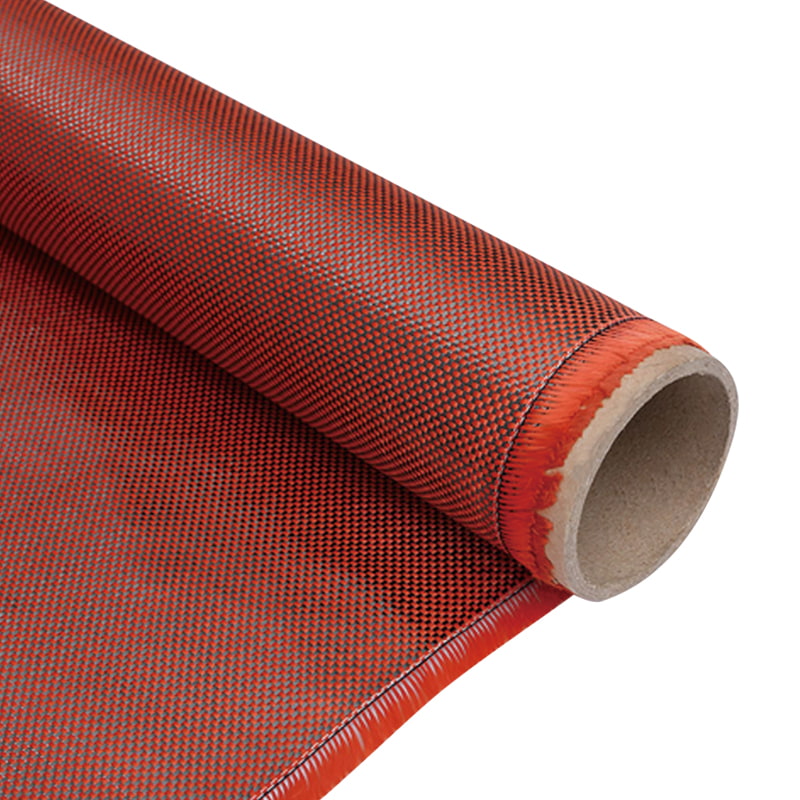

Tissu à tisser en fibre de carbone résistante à une abrasion et à haute température

La valeur fondamentale qui rend le tissu en carbone tissé indispensable dans l'ingénierie moderne réside dans sa combinaison parfaite de Léger, haute résistance et conception élevée . Par rapport aux matériaux métalliques traditionnels, le tissu en fibre de carbone peut réduire considérablement le poids structurel tout en offrant une résistance et une raideur qui dépassent souvent les métaux. Cette résistance spécifique élevée et ce module spécifique permettent aux concepteurs et aux ingénieurs de surmonter les limites des matériaux conventionnels, créant des produits plus efficaces, économiques et performantes supérieures. Surtout, en sélectionnant différents types de fibres de carbone, des modèles de tissage et des processus d'imprégnation et de durcissement de la résine ultérieurs, les propriétés du matériau composite final peuvent être réglées avec précision pour répondre à diverses exigences d'application complexes et strictes.

L'histoire du développement des composites en fibre de carbone elle-même est un microcosme de progrès continu dans la science des matériaux et la technologie d'ingénierie. De ses premières applications exploratoires en aérospatiale à sa pénétration généralisée aujourd'hui dans des industries telles que l'automobile, les sports, l'énergie et même les domaines médicaux, la technologie de tissage a joué un rôle crucial. Il améliore non seulement la stabilité structurelle globale des fibres de carbone, mais améliore également leur transformation et leur formabilité, permettant aux composites de fibres de carbone de s'adapter aux géométries complexes et aux demetes mécaniques de divers produits sous diverses formes, jetant une base solide pour la conception et la fabrication de structures haute performance.

Ii Micro et macro-structure du tissu en carbone tissé

La performance exceptionnelle du tissu de carbone tissé provient fondamentalement de son matériau constituant unique - la fibre de carbone - et les processus de tissage ingénieux qui lient ces fibres. La compréhension des deux est la clé pour plonger dans ce matériau haute performance.

2.1 Filaments en fibre de carbone:

La fibre de carbone est le fondement du tissu de carbone tissé, une fibre de module élevé à haute résistance avec une teneur en carbone dépassant 95%. Sur la base du matériau précurseur, les fibres de carbone sont principalement classées en Fibre de carbone à base de polyacrylonitrile (PAN) and fibre de carbone à base de hauteur , entre autres. La fibre de carbone à base de pan est le type le plus largement utilisé sur le marché en raison de ses excellentes propriétés mécaniques et de ses processus de production relativement matures. La fibre de carbone à base de hauteur, en revanche, présente des avantages uniques dans des applications spécifiques, en particulier lorsque le module élevé et la conductivité thermique sont nécessaires.

Quel que soit le type, les fibres de carbone possèdent une série d'indicateurs de performance critiques: extrêmement élevé résistance à la traction (souvent plusieurs fois celle de l'acier), exceptionnel module de traction (c'est-à-dire la rigidité) et très bas densité . Ces caractéristiques font de la fibre de carbone un choix idéal pour réaliser des légers structurels et des performances élevées. Avant le tissage, des milliers de filaments individuels sont rassemblés en faisceaux, formant ce que l'on appelle communément remorqueur en fibre de carbone , qui sert d'unité de base pour les processus de tissage ultérieurs.

2.2 Structure de tissage:

Le processus de tissage est crucial pour transmettre des structures et des propriétés spécifiques aux tissus en fibre de carbone. Il s'agit d'organiser des rythmes en fibre de carbone dans des modèles de chaîne de chaîne et de trame spécifiques, formant ainsi un tissu avec directionnalité et intégrité.

2.2.1 Principe de tissage:

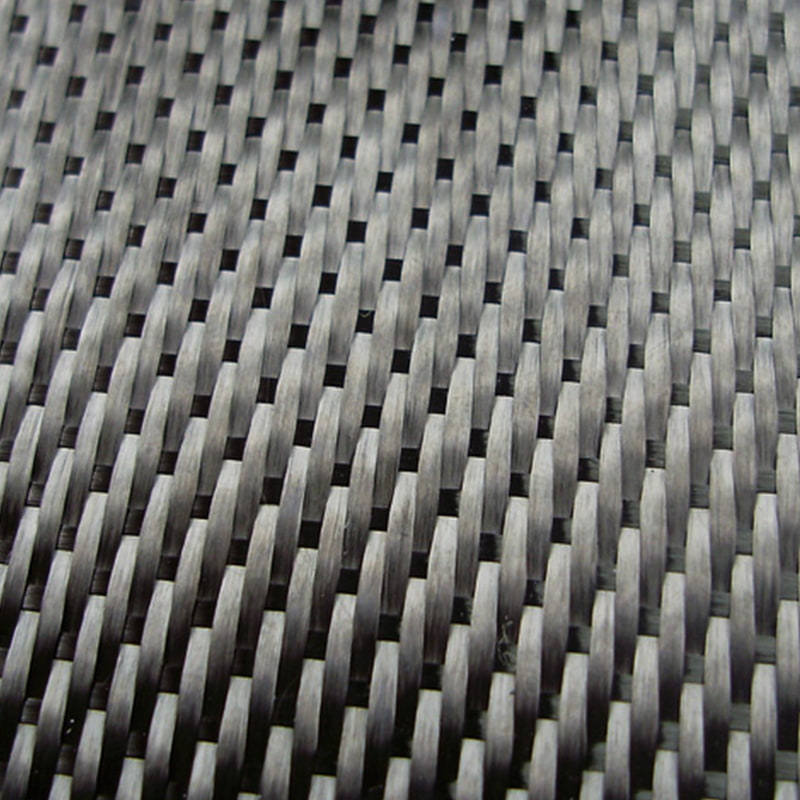

Le tissage est essentiellement le processus de fil de chaîne (Tows de fibres longitudinaux) et les fils de trame (Tows transversaux de fibres) entrelacés selon un modèle prédéterminé. Cet entrelacement sécurise non seulement des bornes en fibres en vrac ensemble, mais, plus important encore, détermine les caractéristiques de réponse mécanique du tissu, la drapabilité et les propriétés mécaniques du matériau composite final. Différents types de métiers à tisser, tels que les métiers à tisser de navette traditionnels, les métiers à tisser de la rapière ou les métiers à tisser à jet d'air, peuvent obtenir des efficacités de tissage variables et des largeurs de tissu.

2.2.2 Types de tissage communs et leurs caractéristiques structurelles:

- Tissage simple: Il s'agit de la méthode de tissage la plus simple et la plus courante, où les fils de chaîne et de trame s'entrelacent les uns sur les autres. Les tissus à tissage uni ont une structure serrée, une stabilité élevée et résistent à la déformation, mais sont relativement rigides avec une drapabilité modérée. Ils sont souvent utilisés dans les applications nécessitant une distribution de contrainte uniforme et une bonne stabilité dimensionnelle.

- Twill Weave: Les tissus de tissage de serre-Twill sont caractérisés par des lignes diagonales formées par les points d'interlimentation, où une chaîne ou un fil de trame flotte sur ou sous plusieurs fils. Cette structure donne au tissu une meilleure drapabilité et une meilleure douceur, ce qui le rend plus facile à se conformer aux surfaces incurvées complexes tout en maintenant une bonne résistance.

- Satin tissage: Les tissus en satin ont le moins de points d'interlimentation, avec des fils de chaîne ou de trame flottant sur de plus longues distances à la surface. Il en résulte une surface très lisse et esthétique avec une excellente drapabilité et une douceur, ce qui le rend idéal pour former des formes complexes. Cependant, en raison de moins de points d'interlaçage, sa résistance au cisaillement peut être légèrement inférieure à celle des tissages simples et sergé.

- Tissus multiaxiaux: Il s'agit d'une structure de tissage plus complexe qui, en plus des fibres de 0 ° et 90 °, peut inclure des couches de fibres à ± 45 ° ou d'autres angles, fixés par couture. Les tissus multiaxiaux permettent un contrôle précis de l'orientation des fibres, permettant une personnalisation anisotrope pour optimiser les propriétés mécaniques dans des directions spécifiques et sont largement utilisés dans les grands composants structurels.

- Tissage 3D: Une technologie avancée qui permet le tissage direct des préformes avec des formes tridimensionnelles complexes. Cela améliore considérablement la résistance à l'intégrité et à la délamination des matériaux composites, particulièrement adaptés aux structures nécessitant une résistance et une ténacité élevées.

2.3 Influence des paramètres de tissu sur les performances:

- Densité des fibres (densité de chaîne et de trame): Le nombre de fils par unité de longueur dans les directions de chaîne et de trame affecte directement l'étanchéité, le poids et les propriétés mécaniques du tissu.

- Nombre de fils (densité linéaire): L'épaisseur des bêtises de fibres individuelles influence l'épaisseur globale, la rigidité et la capacité d'absorption de la résine du tissu.

- Angle de tissage et direction de la pose: Pour les stratifiés composites, l'orientation de chaque couche de tissu par rapport à la direction de charge principale est essentielle pour déterminer la réponse mécanique globale du composant.

Iii. Processus de fabrication et contrôle de la qualité

La transformation du tissu de carbone tissé des matières premières à un produit fini repose sur des processus de fabrication précis et un contrôle de qualité strict. Ces étapes garantissent que le tissu répond aux exigences des applications haute performance.

3.1 Processus de fabrication:

La production de tissu en carbone tissé est un processus en plusieurs étapes, chaque étape étant critique pour les performances du produit final:

- Préparation et déchaînement des Tows en fibre de carbone: Le processus de fabrication commence par la préparation des remorques en fibre de carbone. Ces tows peuvent avoir besoin d'être détruits avant le tissage pour garantir que les fibres se propagent en douceur pendant le processus de tissage, empêchant l'empellage ou la rupture, garantissant ainsi l'uniformité et l'intégrité du tissu.

- Équipement et technologie de tissage: Les tows en fibre de carbone sont introduits dans des équipements de tissage spécialisés.

- Métiers à tisser traditionnels (par exemple, des métiers à tisser, une navette, des métiers à tisser de la rapière) peuvent produire des tissages simples, sergé, satiné et autres tissages.

- Multiaxial Looms Peut produire des tissus contenant des couches de fibres dans plusieurs directions (par exemple, 0 °, 90 °, ± 45 °), connectées par couture. Cela améliore considérablement l'efficacité de l'utilisation des fibres et les propriétés mécaniques du matériau composite.

- Mélanges 3D sont des technologies plus avancées qui peuvent tisser directement les préformes avec des formes tridimensionnelles complexes, améliorant considérablement l'intégrité globale et la résistance à la délamination des matériaux composites, en particulier adaptés aux structures nécessitant une forte résistance et une ténacité.

- Processus post-traitement: Les tissus en carbone tissés dans leur état sec peuvent subir une série de post-traitements pour optimiser davantage leurs performances et leur stabilité. Par exemple, réglage de la chaleur peut éliminer les contraintes internes générées lors du tissage, stabilisant les dimensions et la forme du tissu; traitement de surface Peut améliorer la liaison interfaciale entre les fibres et la résine suivante, améliorant la résistance globale du matériau composite.

3.2 Préparation de la préparation:

Dans de nombreuses applications composites à haute performance, le tissu en carbone tissé n'est souvent pas utilisé directement comme "tissu sec" mais est transformé en comprimes . Les préimprégères sont des feuilles de tissu de fibre de carbone semi-carbone pré-imprégnées d'un système de résine spécifique, ce qui simplifie considérablement le processus de moulage par matériau composite suivant:

- Systèmes de résine: Une grande variété de systèmes de résine sont utilisés dans les préreg. Résine époxy est le plus courant en raison de ses excellentes propriétés mécaniques, de sa résistance à la liaison et de sa résistance chimique. En plus, résines en polyester , résines phénoliques , et résines thermoplastiques sont utilisés, chacun avec des caractéristiques uniques adaptées à différents environnements d'application et à des processus de durcissement.

- Types et applications de préregs: Les préreg sont classés en différents types en fonction de la température de durcissement en résine, de la viscosité, des conditions de stockage et d'autres caractéristiques. Leurs avantages comprennent un contrôle précis sur le rapport fibre / résine, réduction des déchets de résine et des émissions volatiles pendant le moulage et des performances finales plus cohérentes. Les préregs sont couramment utilisés dans la fabrication de composants structurels composites pour les industries aérospatiales, automobiles à haute performance et d'équipements sportifs.

3.3 Contrôle et test de qualité:

Pour garantir la fiabilité et la cohérence du tissu en carbone tissé et de ses composites, un contrôle et des tests stricts de qualité sont effectués tout au long du processus de production:

- Inspection des matières premières: Avant le début de la production, toutes les matières premières doivent subir une inspection rigoureuse. Cela comprend tester les performances de fibres de carbone (par exemple, résistance à la traction, module, densité linéaire, contenu de dimensionnement) et analyse chimique de composants de résine (par exemple, viscosité, caractéristiques de durcissement, durée de conservation) pour s'assurer qu'ils répondent aux exigences de conception.

- Surveillance du processus de tissage: Pendant le processus de tissage, des paramètres clés tels que contrôle des tensions , densité des fibres (déformation et densité de trame), et épaisseur de tissu L'uniformité doit être surveillée en temps réel. Tout écart peut entraîner une instabilité des performances du tissu final. Les métiers à tisser modernes sont généralement équipés de capteurs et de systèmes de contrôle automatisés pour assurer la précision du processus de production.

- Tests de produits finis: Le tissu en carbone ou le préreg final-tissé subit des tests de performance complets.

- Tests de performance mécanique Incluez la résistance à la traction, la résistance à la flexion, la résistance au cisaillement interlaminaire, etc., pour évaluer le comportement du tissu dans différentes conditions de contrainte.

- Tests non destructifs (NDT) Les techniques, telles que les tests à ultrasons, l'inspection des rayons X ou la thermographie infrarouge, sont utilisées pour vérifier les défauts internes dans le tissu (par exemple, vides, délaminage, rupture de fibres) sans endommager le matériau. Ces méthodes de test sont cruciales pour assurer la qualité et la fiabilité des produits.

Iv. Avantages de performance de Tissu en carbone tissé

Le tissu en carbone tissé se démarque dans de nombreux domaines d'ingénierie en raison de sa série d'avantages de performance exceptionnels. Ces avantages en font un choix idéal pour obtenir des conceptions structurelles légères et hautes performances.

4.1 Excellentes propriétés mécaniques:

L'une des caractéristiques les plus importantes du tissu en carbone tissé est ses performances mécaniques inégalées, ce qui lui permet de fonctionner exceptionnellement bien sous diverses charges complexes:

- Résistance spécifique élevée et module spécifique élevé (léger et rigidité): Les fibres de carbone elles-mêmes possèdent une résistance et un module extrêmement élevés. Lorsqu'ils sont tissés dans le tissu et combinés avec de la résine, ils forment des matériaux composites avec une résistance spécifique (résistance / densité) et un module spécifique (module / densité) dépassant de loin les matériaux métalliques traditionnels. Cela signifie que pour atteindre la même résistance ou la même raideur, le poids des composites en fibre de carbone peut être considérablement réduit, ce qui est crucial pour les industries comme l'aérospatiale, l'automobile et les équipements sportifs qui ont des exigences de poids légère strictes.

- Excellente résistance à la fatigue: Contrairement aux matériaux métalliques sujets aux fissures de fatigue sous des charges répétées, les composites en fibre de carbone présentent une résistance à la fatigue exceptionnelle. L'interface de résine à fibres à l'intérieur peut entraver efficacement la propagation des micro-cracks, ce qui leur permet de maintenir une résistance et une intégrité élevées sous charge cyclique à long terme, étendant ainsi la durée de vie du produit.

- Bonne ténacité à impact et tolérance aux dommages: Bien que la fibre de carbone elle-même soit un matériau cassant, sa ténacité à l'impact peut être considérablement améliorée par des structures de tissage et un composite avec de la résine. La structure tissée peut disperser l'énergie d'impact sur une zone plus large et absorber l'énergie par la rupture des fibres et la déformation plastique matricielle. De plus, même après des dommages localisés, les composites de fibres de carbone tissés peuvent généralement conserver une certaine capacité de charge, c'est-à-dire posséder une bonne tolérance aux dommages, ce qui augmente la redondance de la sécurité structurelle.

- Anisotropie contrôlable: Un avantage unique du tissu en carbone tissé est la conception de ses propriétés anisotropes. En ajustant le type de tissage (par exemple, simple, sergé, multiaxial) et la direction de layup, les ingénieurs peuvent orienter avec précision les fibres le long des directions de charge primaire, atteignant une résistance et une rigidité extrêmement élevées dans des directions spécifiques tout en maintenant la flexibilité nécessaire dans d'autres directions, pour répondre aux demandes spécifiques de performances directionnelles dans une structure.

4.2 Propriétés physiques et chimiques:

En plus d'excellentes propriétés mécaniques, le tissu en carbone tissé possède également une série de caractéristiques physiques et chimiques supérieures:

- COEFFICATION DE LA DÉPANSION THERMIQUE ET STABILITÉ DIMENDIQUE: Les fibres de carbone ont des coefficients d'expansion thermique extrêmement faibles, voire négatifs,, ce qui signifie que leurs dimensions changent très peu avec les variations de température. Cela permet aux composites en fibre de carbone de maintenir une excellente stabilité dimensionnelle sur une large gamme de températures, ce qui est crucial pour les applications de haute précision telles que les instruments de précision et les structures satellites.

- Résistance à la corrosion et inertie chimique: Les fibres de carbone elles-mêmes présentent une excellente inertie chimique et ne réagissent pas facilement avec les acides, les bases, les sels et autres substances chimiques. Lorsqu'ils sont combinés avec des matrices de résine résistantes à la corrosion, les matériaux composites en fibre de carbone tissés peuvent résister à la corrosion à partir de divers milieux, ce qui les rend exceptionnellement bien dans des conditions difficiles comme les environnements marins et les équipements chimiques.

- Conductivité électrique et propriétés de blindage électromagnétique: Les fibres de carbone sont électriquement conductrices, ce qui permet aux tissus tissés en fibre de carbone d'avoir des fonctions de conductivité électrique ou de blindage électromagnétique dans certaines applications. Par exemple, ils peuvent être utilisés pour fabriquer des matériaux antistatiques, des couvertures de blindage électromagnétique ou comme voies conductrices dans les matériaux composites.

4.3 Caractéristiques de formation et de traitement:

Le tissu en carbone tissé montre également des avantages uniques en termes de formation et de traitement:

- Bonne drapabilité et capacité à former des surfaces incurvées complexes: Certains types de tissage (par exemple, sergé et satin) possèdent une bonne drapabilité, ce qui signifie que le tissu peut facilement se plier et se conformer à des formes incurvées complexes. Cela rend le tissu de carbone tissé très adapté aux composants de fabrication avec des géométries complexes, telles que les ailes d'avion et les panneaux de carrosserie automobiles, simplifiant la conception de moisissure et le processus de moulage.

- Facilité de composition avec d'autres matériaux: Le tissu en carbone tissé peut être composé de diverses résines (par exemple, résines époxy, résines en polyester, résines thermoplastiques) et d'autres matériaux de renforcement (par exemple, fibres de verre, fibres d'aramide) pour former des matériaux composites hybrides avec des propriétés plus diverses et optimisées. Cette flexibilité permet aux concepteurs de matériaux de personnaliser des structures composites avec des combinaisons de propriétés spécifiques en fonction des exigences d'application spécifiques.

V. Les principaux domaines d'application et les tendances futures

Le tissu en carbone tissé, avec sa combinaison inégalée de propriétés, est devenu un matériau de base stimulant les progrès dans de nombreuses industries de haute technologie. Sa portée d'application continue de se développer, favorisant constamment de nouvelles innovations technologiques et des opportunités de marché.

- 5.1 Ingénierie aérospatiale: Il s'agit de la zone d'application la plus ancienne et la plus importante pour les composites en fibre de carbone. Le tissu en carbone tissé est largement utilisé dans la fabrication de fuselages d'avions, d'ailes, de sections de queue, de nacelles de moteur, de structures satellites et de composants de moteur de fusée. Sa capacité d'éclairage extrême réduit considérablement la consommation de carburant et augmente la capacité et les performances de la charge utile des avions; tandis que sa résistance et sa rigidité élevées assurent la sécurité et la fiabilité structurelles.

- 5.2 Fabrication automobile: Avec l'augmentation des demandes mondiales d'efficacité énergétique, de réduction des émissions et de gamme de véhicules électriques, les légers automobiles sont devenus un objectif de l'industrie. Le tissu en carbone tissé est appliqué dans la fabrication des corps de voitures de tourisme haute performance, des châssis, des composants structurels et des pièces de voitures de course. Non seulement il réduit considérablement le poids du véhicule, l'amélioration de l'économie de carburant ou la plage de véhicules électriques, mais améliore également la rigidité corporelle, l'amélioration de la manipulation et la sécurité des collisions.

- 5.3 Équipement sportif: Dans le secteur des produits de sport, le tissu en carbone tissé est devenu synonyme de produits haute performance. Des cadres de vélo légers et solides, des clubs de golf, des raquettes de tennis, des raquettes de badminton aux bateaux de course, des skis et des drones, l'application de fibre de carbone a considérablement amélioré les performances des produits, la durabilité et l'expérience utilisateur.

- 5.4 Secteur de l'énergie: Avec le développement des énergies renouvelables, le tissu de carbone tissé joue un rôle crucial dans la production d'énergie éolienne. Les grandes pales d'éoliennes nécessitent une résistance, une rigidité et une résistance à la fatigue extrêmement élevées pour résister aux charges de vent à long terme, faisant des composites en fibre de carbone un choix idéal pour fabriquer ces lames géantes. De plus, il est utilisé dans la fabrication de réservoirs de stockage d'hydrogène à haute pression légers et d'autres dispositifs de stockage d'énergie.

- 5.5 Construction et infrastructures: Le tissu en carbone tissé présente également un grand potentiel en génie civil. Il peut être utilisé pour renforcer et réparer les structures telles que les ponts, les tunnels et les bâtiments, améliorant leur capacité de charge et leurs performances sismiques. De nouvelles structures de construction de matériaux composites sont également explorées pour obtenir des constructions plus légères et plus fortes.

- 5.6 Dispositifs médicaux: Dans le domaine médical, les composites en fibre de carbone sont favorisés pour leur transparence des rayons X, leur biocompatibilité et leurs propriétés légères à haute résistance. Ils sont utilisés dans les prothèses de fabrication, les orthèses, les tables d'examen aux rayons X et les instruments chirurgicaux.

Jiangyin Dongli New Materials Technology Co., Ltd. joue un rôle important dans ces domaines d'application clés. L'entreprise se concentre sur le développement et la fabrication complètes de matériaux composites de fibres à haute performance. Fonctionnant à partir d'un complexe industriel de 32 000 mètres carrés avec des environnements de production contrôlés par précision, y compris des ateliers régulés au climat et des zones de purification à 100 000 niveaux, il garantit que ses produits peuvent répondre aux demandes strictes de qualité et de performance de matériaux dans des secteurs techniques tels que l'ingénierie aérospatiale, la fabrication automobile et le développement d'équipements sportifs. En tant qu'usine à guichet unique avec contrôle complet du processus, Jiangyin Dongli New Materials Technology Co., Ltd. intègre l'innovation des matériaux à l'expertise en génie. Ses capacités incluent la R&D et la production de tissus de fibres à haute performance via des processus de tissage et de préimprécision, ainsi que des produits composites en utilisant l'autoclave, le RTM (moulage par transfert de résine), le RMCP, le PCM, le WCM et les technologies de pulvérisation. Cela indique que l'entreprise fournit non seulement des tissus de base en fibre de carbone tissés, mais peut également les traiter davantage en composants composites complexes, servant directement les applications haut de gamme susmentionnées.

5.7 Applications et tendances émergentes:

Le développement futur du tissu en carbone tissé est dynamique, avec plusieurs tendances clés:

- Composites intelligents: Les futurs tissus en fibre de carbone seront plus que des matériaux structurels. La recherche est axée sur les intégrations avec des capteurs, des actionneurs ou des voies conductrices pour développer des composites intelligents capables de détecter les changements environnementaux, d'auto-guérison ou de possession de fonctions de chauffage.

- Applications dans l'impression 3D et la fabrication additive: La technologie d'impression 3D renforcée en fibre de carbone émerge, permettant la fabrication de composants avec des géométries complexes et d'excellentes propriétés mécaniques, ouvrant de nouvelles possibilités de prototypage rapide et de production personnalisée. Le tissu en carbone tissé peut également servir de squelette de renforcement en conjonction avec les technologies de fabrication additive.

- Durabilité: Avec une sensibilisation à l'environnement croissant, les technologies de recyclage et de réutilisation des fibres de carbone deviennent un sujet de recherche brûlant. Le développement des méthodes de recyclage des fibres de carbone rentables et la production de fibres de carbone à partir de précurseurs bio-basés sont des directions cruciales pour le développement durable des composites de fibres de carbone.

Vi. Défis et perspectives

Malgré ses nombreux avantages, le développement du tissu de carbone tissé est toujours confronté à plusieurs défis, tels que des coûts élevés, des processus de fabrication complexes et des difficultés de recyclage. Cependant, avec la croissance continue de la demande mondiale de matériaux légers et hautes performances et les progrès continus dans les technologies de fabrication (par exemple, les lignes de production automatisées, les technologies RTM / AFP plus efficaces), ces défis sont progressivement surmontés.

À l'avenir, le tissu en carbone tissé continuera d'approfondir ses applications dans les champs existants et jouera un rôle de plus en plus critique dans des zones plus émergentes telles que l'énergie, l'ingénierie maritime et le transit ferroviaire. L'innovation technologique continue, en particulier les progrès de la fabrication intelligente, des matériaux fonctionnalisés et des stratégies de développement durable, élargira davantage ses limites d'application, ce qui lui permet de jouer un rôle toujours plus important dans la conduite de la société humaine vers un avenir plus efficace et durable.

Français

Français