La recherche incessante de l’efficacité, de la performance et de la sécurité dans l’industrie automobile a catalysé une révolution des matériaux, déplaçant l’attention des métaux traditionnels vers les composites avancés. Au premier plan de ce changement se trouve Tissu tissé en carbone pur . Ce matériau technique, autrefois réservé aux domaines de l'aérospatiale et du sport automobile d'élite, est désormais de plus en plus essentiel dans les voitures de route hautes performances et les futures solutions de mobilité. Cette analyse approfondit les avantages multiformes du tissu tissé en carbone pur, examinant comment ses propriétés uniques remodèlent la conception et la fabrication automobile.

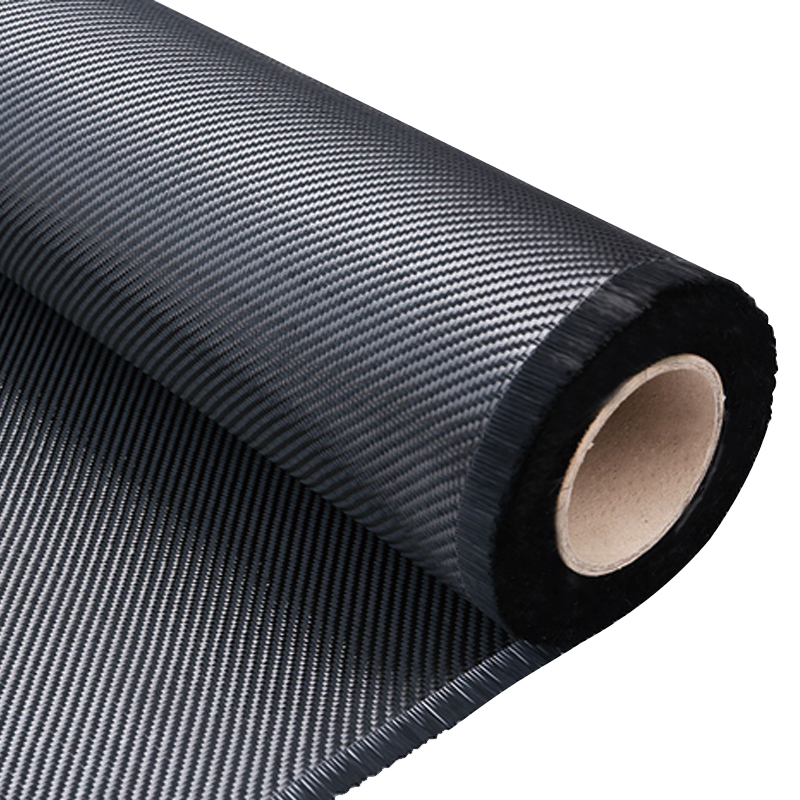

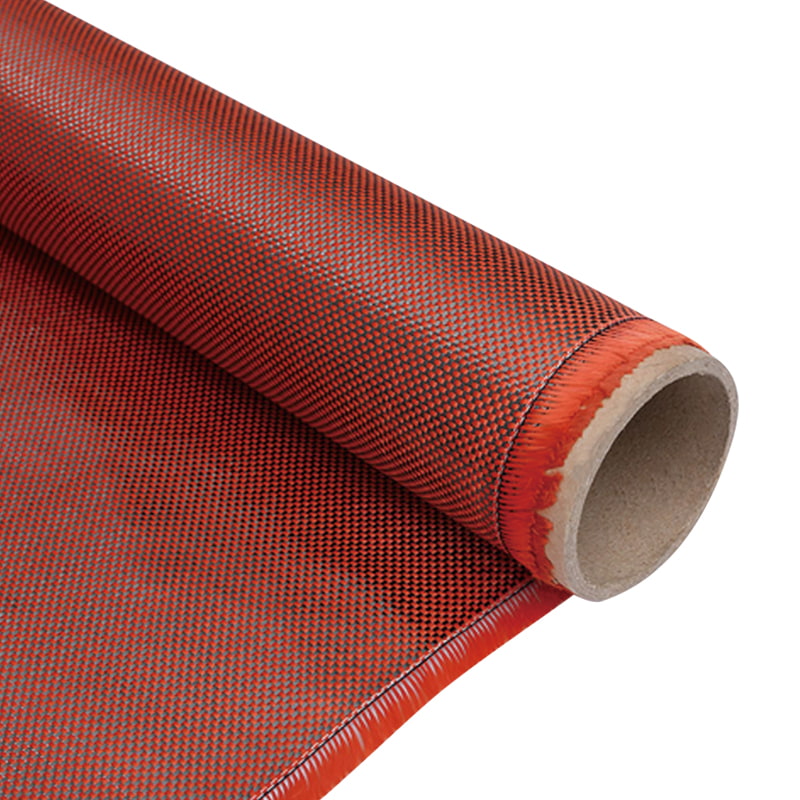

Tissu de renfort unidirectionnel UD en fibre de carbone hautement flexible

Définir le matériau : qu'est-ce que Tissu tissé en carbone pur ?

Avant d’évaluer ses avantages, il est essentiel de comprendre ce qu’est ce matériau. Tissu tissé en carbone pur est un textile fabriqué en entrelaçant des brins de fibre de carbone, chacun composé d'atomes de carbone fins et étroitement liés. Ces tissus ne sont pas utilisés seuls ; ils sont imprégnés d'une résine polymère (comme l'époxy) pour former un composite polymère renforcé de fibre de carbone (CFRP). Le tissu tissé fournit résistance et rigidité, tandis que la matrice de résine lie les fibres entre elles, transfère les charges et détermine la résistance environnementale du composite.

L'anatomie d'un tissage en fibre de carbone

L'unité fondamentale du tissu de carbone est le filament, qui est regroupé en câble. Ces câbles sont ensuite tissés sur des métiers industriels en feuilles plates. La manière spécifique dont ces câbles sont entrelacés définit les caractéristiques de manipulation, le drapé et les propriétés mécaniques du tissu.

- Filaments : Des brins de carbone extrêmement fins, généralement des milliers, regroupés pour former un câble.

- Taille du remorquage : Désigné par un nombre comme 3K ou 12K, indiquant le nombre de filaments (par exemple, 3 000 ou 12 000) dans un seul câble.

- Modèle de tissage : Le motif architectural créé par l'entrelacement des câbles de chaîne (longitudinaux) et de trame (transversaux).

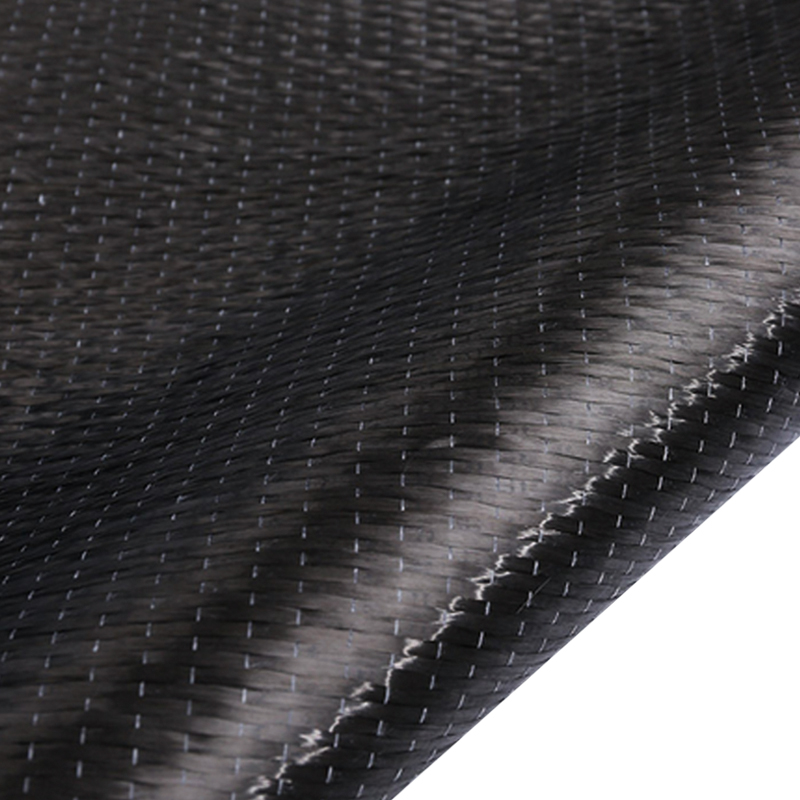

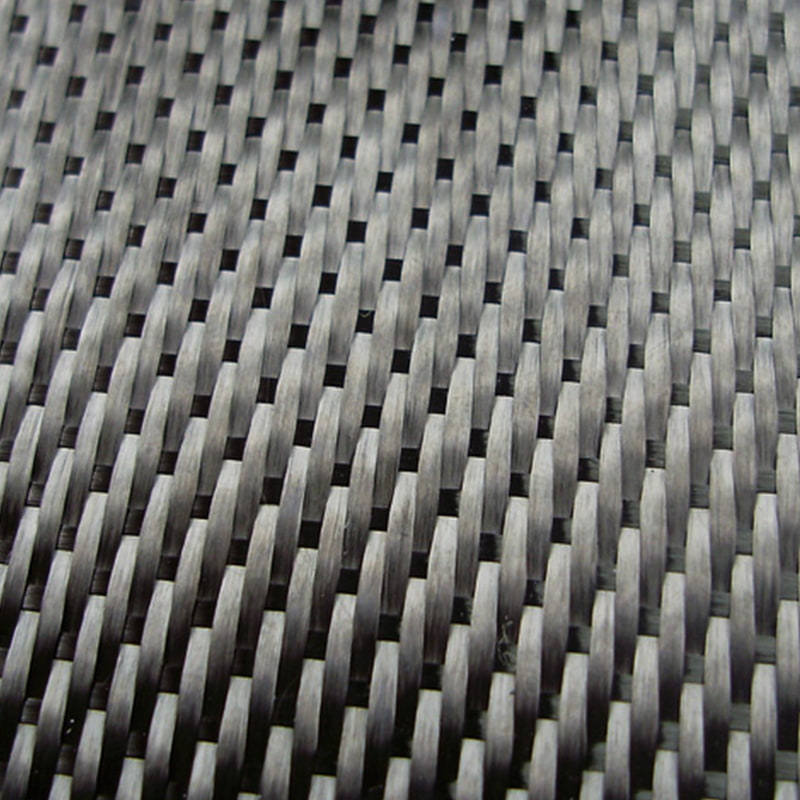

Explorer commun Types de tissage en fibre de carbone pour pièces automobiles

Le choix du tissage est une décision de conception critique, qui équilibre l’esthétique, la formabilité et les performances structurelles. Différent types de tissage en fibre de carbone pour pièces automobiles sont sélectionnés en fonction des exigences de la candidature.

- Armure toile : Le modèle le plus basique et le plus stable, où chaque câble passe les uns sur les autres. Il offre une bonne stabilité mais un drapé moindre pour les courbes complexes.

- Armure sergée (2x2, 4x4) : Caractérisé par un motif de côtes diagonales. Les tissages sergés, en particulier 2x2, offrent un excellent équilibre entre drapé et stabilité et constituent l'esthétique la plus reconnaissable dans les applications automobiles.

- Tissage satiné (4 harnais, 8 harnais) : Les traits en passent par-dessus plusieurs autres avant de passer sous un seul. Cela crée un tissu avec une excellente drapabilité pour des contours complexes et un potentiel de résistance élevé, mais il est moins stable et peut être plus difficile à manipuler.

- Tissu unidirectionnel (UD) : Bien qu’il ne s’agisse pas d’un tissage, le tissu UD se compose de tous les câbles parallèles. Il ne s'agit pas d'un véritable tissu « tissé », mais il est souvent utilisé conjointement avec eux pour placer une résistance et une rigidité maximales dans une seule direction de charge principale.

L'avantage primordial : une réduction de poids inégalée

L’avantage le plus important et le plus célèbre des composites en fibre de carbone est leur résistance exceptionnelle à une très faible densité. Cela se traduit directement par des économies de poids substantielles, ce qui est le Saint Graal de l'ingénierie automobile.

Quantifier le Avantages de la fibre de carbone pour la réduction du poids des véhicules

Le remplacement de matériaux traditionnels comme l'acier ou l'aluminium par du CFRP peut entraîner des réductions de poids de 40 à 60 % pour le même composant, tout en augmentant souvent la résistance. Cette économie considérable est un facteur clé pour la conception de véhicules modernes.

- Réduction de masse directe : Des panneaux de carrosserie, des composants de châssis et des pièces intérieures plus légers réduisent directement le poids à vide du véhicule.

- Cascade de réduction des effectifs : Un véhicule plus léger nécessite un moteur plus petit et plus léger pour les mêmes performances, qui à son tour nécessite un réservoir de carburant plus petit et une suspension moins robuste, créant ainsi un cycle vertueux de réduction de poids.

- Rapport puissance/poids amélioré : Pour les véhicules de performance, il s’agit de la mesure la plus importante en matière d’accélération et d’agilité.

L’effet d’entraînement sur les performances et l’efficacité

La perte de poids n’est pas une fin en soi ; sa valeur est réalisée grâce à de profondes améliorations de la dynamique et de l’efficacité du véhicule.

- Accélération et freinage améliorés : Une voiture plus légère nécessite moins d’énergie pour accélérer et moins de force pour décélérer, améliorant à la fois les temps de 0 à 60 mph et les distances de freinage.

- Efficacité énergétique et autonomie EV supérieures : Pour les moteurs à combustion interne, moins de poids signifie une meilleure économie de carburant. Pour les véhicules électriques (VE), il est essentiel d’étendre l’autonomie sans augmenter la taille et le poids de la batterie.

- Émissions réduites : Une consommation de carburant inférieure est directement corrélée à une réduction des émissions de CO2, aidant ainsi les fabricants à respecter des réglementations environnementales strictes.

Résistance et rigidité exceptionnelles : l'épine dorsale de la sécurité et du dynamisme

Au-delà de la simple légèreté, Tissu tissé en carbone pur les composites offrent des propriétés mécaniques supérieures à celles des métaux, contribuant directement à la sécurité des véhicules et à la dynamique de conduite.

Rapport résistance/poids supérieur à celui des métaux

Lorsqu'ils sont évalués sur une base de poids égal, les composites en fibre de carbone peuvent être nettement plus résistants et plus rigides que l'acier à haute résistance ou les alliages d'aluminium. Cela permet de concevoir des composants à la fois plus légers et plus robustes.

- Résistance à la traction : La fibre de carbone présente une résistance extrêmement élevée à l’arrachement, ce qui est crucial pour les éléments structurels sous tension.

- Rigidité spécifique : La rigidité (module d'élasticité) par unité de densité de la fibre de carbone est exceptionnellement élevée, ce qui signifie qu'elle résiste très efficacement à la déformation sous charge pour son poids.

Amélioration de la rigidité en torsion pour une manipulation supérieure

La rigidité en torsion fait référence à la résistance d'un châssis à la torsion. Un châssis plus rigide offre une plate-forme plus stable sur laquelle la suspension peut travailler, ce qui se traduit par une maniabilité plus précise, une meilleure stabilité dans les virages et un meilleur retour au conducteur. La rigidité spécifique élevée des composites en fibre de carbone les rend idéaux pour la fabrication de monocoques et de renforts structurels qui augmentent considérablement la rigidité en torsion d'un véhicule.

Valeur à long terme : examen de la Durabilité des composites tissés en fibre de carbone

Les avantages de la fibre de carbone s'étendent au-delà des performances initiales jusqu'à la fiabilité et la résilience à long terme, un aspect clé du durabilité des composites tissés en fibre de carbone .

Résistance à la corrosion et à la fatigue

Contrairement aux métaux, la fibre de carbone ne rouille pas et ne se corrode pas lorsqu'elle est exposée à l'humidité, au sel ou à des produits chimiques. De plus, il présente une excellente résistance à la fatigue, ce qui signifie qu'il peut résister à des cycles répétés de contraintes et de charges sans se fissurer ni se briser, une propriété essentielle pour les composants soumis aux vibrations et aux imperfections de la route tout au long de la durée de vie du véhicule.

- Immunité à la corrosion : Élimine le besoin de revêtements anticorrosion lourds et complexes, contribuant ainsi à des économies de poids et d'entretien à long terme.

- Durée de vie supérieure à la fatigue : Les composants CFRP ont souvent une durée de vie beaucoup plus longue que les pièces équivalentes en aluminium ou en acier, ce qui améliore la durabilité et la sécurité.

Absorption des chocs et tolérance aux dommages

Bien que souvent perçus comme fragiles, les composites en fibre de carbone bien conçus sont excellents pour absorber l’énergie d’impact. En cas d'accident, la structure composite peut être conçue pour s'écraser de manière contrôlée, dissipant ainsi l'énergie qui serait autrement transférée aux occupants. La nature tissée du tissu aide à contenir les dommages, les empêchant ainsi de se propager de manière catastrophique à travers l’ensemble de la structure.

Liberté de fabrication et de conception : exploration Comment le tissu de carbone est-il utilisé dans la fabrication automobile

L’application pratique de ce matériau est aussi importante que ses propriétés intrinsèques. Compréhension comment le tissu de carbone est-il utilisé dans la fabrication automobile révèle un avantage clé : la liberté de conception.

Processus de formage polyvalents pour formes complexes

Le tissu sec est flexible et peut être drapé sur des moules complexes à double courbure. Cela permet la création de grands composants monoblocs qu'il serait impossible ou d'un coût prohibitif de créer à partir de métal. Des fabricants spécialisés comme Jiangyin Dongli Nouveaux matériaux Technology Co., Ltd. exploitez une suite de processus pour transformer le tissu en pièces finales.

- Couche de préimprégné et durcissement en autoclave : Utilisation de tissu pré-imprégné de résine (préimprégné) et durci sous haute chaleur et pression dans un autoclave pour la meilleure qualité et performance possible.

- Moulage par transfert de résine (RTM) : Le tissu sec est placé dans un moule fermé et la résine est injectée sous pression, ce qui est idéal pour une production complexe et à grand volume.

- Couchage humide : Un processus plus manuel où la résine est appliquée à la main sur le tissu sec dans un moule ouvert, adapté au prototypage et aux pièces à faible volume.

Permettre des conceptions innovantes et aérodynamiques

Cette formabilité permet aux concepteurs de s'affranchir des contraintes de l'emboutissage du métal. Ils peuvent intégrer des fonctions, créer des formes plus organiques et aérodynamiquement efficaces et réduire le nombre de pièces et de fixations nécessaires, réduisant ainsi davantage le poids et simplifiant l'assemblage.

Une vision équilibrée : Coût vs performance de la fibre de carbone dans les voitures

Toute analyse serait incomplète sans aborder le principal obstacle à une adoption généralisée : le coût. La décision d'utiliser la fibre de carbone est une évaluation constante de coût par rapport aux performances de la fibre de carbone dans les voitures .

Le tableau suivant fournit une comparaison claire des principaux facteurs influençant le calcul coût-performance.

| Facteur | Métaux traditionnels (acier/aluminium) | Composites en fibre de carbone |

| Coût du matériel | Faible | Très élevé |

| Coût de fabrication | Faible to Moderate (stamping, welding) | Élevé (travail manuel, durcissement à forte intensité énergétique) |

| Poids | Élevé | Très faible |

| Rapport résistance/poids | Modéré | Exceptionnel |

| Liberté de conception | Limité | Vaste |

| Demande principale | Véhicules grand public | Élevé-performance, luxury, and critical lightweighted components |

FAQ

La fibre de carbone est-elle plus résistante que l'acier ?

Sur un base poids pour poids , oui, les composites en fibre de carbone ont un rapport résistance/poids et un rapport rigidité/poids beaucoup plus élevés que l'acier à haute résistance. Cela signifie qu’un composant en fibre de carbone peut être à la fois plus résistant et nettement plus léger qu’une pièce en acier équivalente. Cependant, dans l’absolu, une pièce d’acier épaisse et solide peut avoir une résistance à la traction globale plus élevée qu’un mince stratifié de carbone. Le principal avantage de la fibre de carbone est sa capacité à fournir une immense résistance sans pénaliser son poids.

Pourquoi la fibre de carbone est-elle si chère dans les applications automobiles ?

Le coût élevé provient de plusieurs facteurs : le processus énergivore de création du précurseur de la fibre de carbone et de sa conversion en filaments ; les processus de fabrication complexes, souvent lents et à forte intensité de main d'œuvre, comme le drapage et le durcissement en autoclave ; et le coût élevé des résines époxy et autres matières premières. De plus, le contrôle qualité est essentiel et nécessite un équipement et une expertise sophistiqués. Même si l’automatisation et les nouvelles technologies font baisser les coûts, il reste un matériau premium. Les entreprises axées sur la fabrication intégrée, comme Jiangyin Dongli Nouveaux matériaux Technology Co., Ltd. , œuvrer à l’optimisation de ces processus pour améliorer la rentabilité des secteurs techniques.

Les pièces automobiles en fibre de carbone peuvent-elles être réparées ?

Oui, les pièces endommagées en fibre de carbone peuvent souvent être réparées, mais il s’agit d’une compétence spécialisée très différente de la réparation du métal. Le processus consiste à évaluer l'étendue des dommages, à retirer soigneusement les fibres et la résine endommagées, puis à coller de nouveaux patchs pré-durcis ou à effectuer une superposition humide avec du nouveau tissu et de la résine, suivie d'un durcissement. La réparation doit restaurer à la fois l’intégrité structurelle et la surface esthétique. Pour les composants structurels critiques, le remplacement est souvent recommandé plutôt que la réparation pour garantir la sécurité.

Quels sont les principaux inconvénients de l’utilisation de la fibre de carbone dans les voitures produites en série ?

Le principal inconvénient est le coût, comme détaillé ci-dessus. D'autres défis incluent des temps de cycle de production plus longs par rapport à l'emboutissage des métaux, la difficulté de recycler les pièces composites en fin de vie et la susceptibilité à la dégradation par les UV si elle n'est pas correctement recouverte (la résine peut jaunir et s'affaiblir). Pour ces raisons, son utilisation dans les voitures produites en série est actuellement limitée à certains composants de grande valeur ou de performances critiques, bien que des recherches soient en cours pour surmonter ces obstacles.

Comment le choix du motif de tissage affecte-t-il les propriétés de la pièce finale ?

Le motif de tissage est un facteur fondamental du comportement du composite. Un armure toile offre des propriétés équilibrées dans toutes les directions mais est moins drapable. Un armure sergée offre une meilleure conformabilité aux moules complexes et constitue la norme pour de nombreuses pièces automobiles visibles. Un tissage satiné offre la drapabilité la plus élevée et des propriétés mécaniques dominées par les fibres, idéales pour les pièces structurelles aux contours profonds. Unidirectionnel (UD) Le tissu permet aux ingénieurs de placer la résistance précisément là où elle est le plus nécessaire, optimisant ainsi le poids et les performances, mais nécessite plusieurs couches sous différents angles pour supporter les charges dans toutes les directions. Le choix est un compromis stratégique entre l'esthétique, la fabricabilité et les exigences mécaniques.

Français

Français