Tissu tissé en carbone pur représente un matériau clé dans les applications composites avancées, offrant des rapports résistance/poids, une stabilité dimensionnelle et une flexibilité de conception exceptionnels. Cependant, la sélection des spécifications optimales nécessite un examen attentif de plusieurs paramètres techniques qui influencent directement les performances des applications finales. Ce guide complet examine les facteurs critiques (des modèles de tissage et des considérations de poids au module des fibres et à la compatibilité des résines) que les ingénieurs et les concepteurs doivent évaluer lors de la spécification tissu tissé en carbone pur pour les applications aérospatiales, automobiles, industrielles et d'articles de sport.

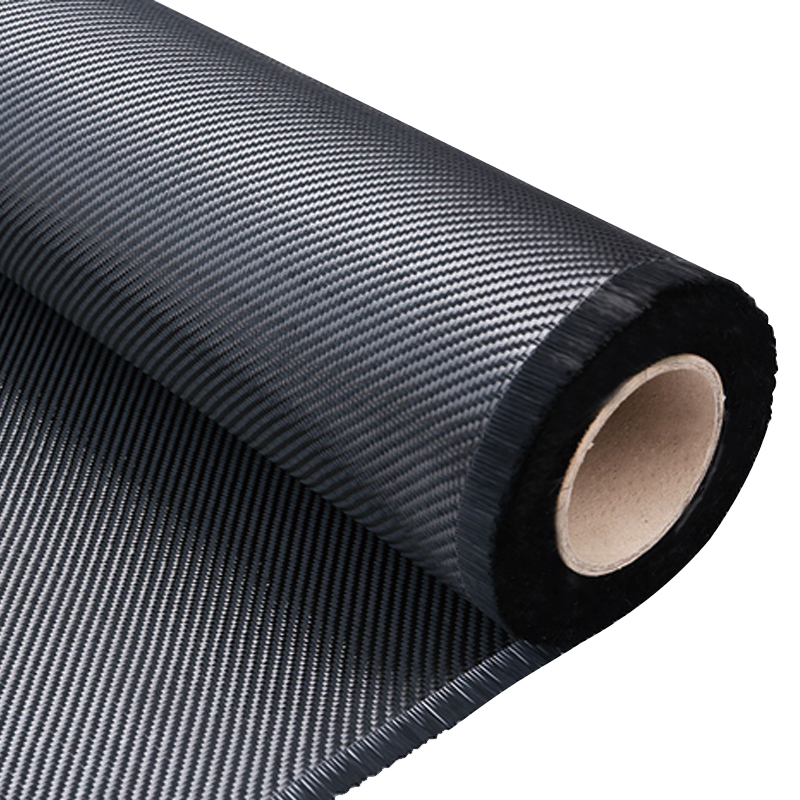

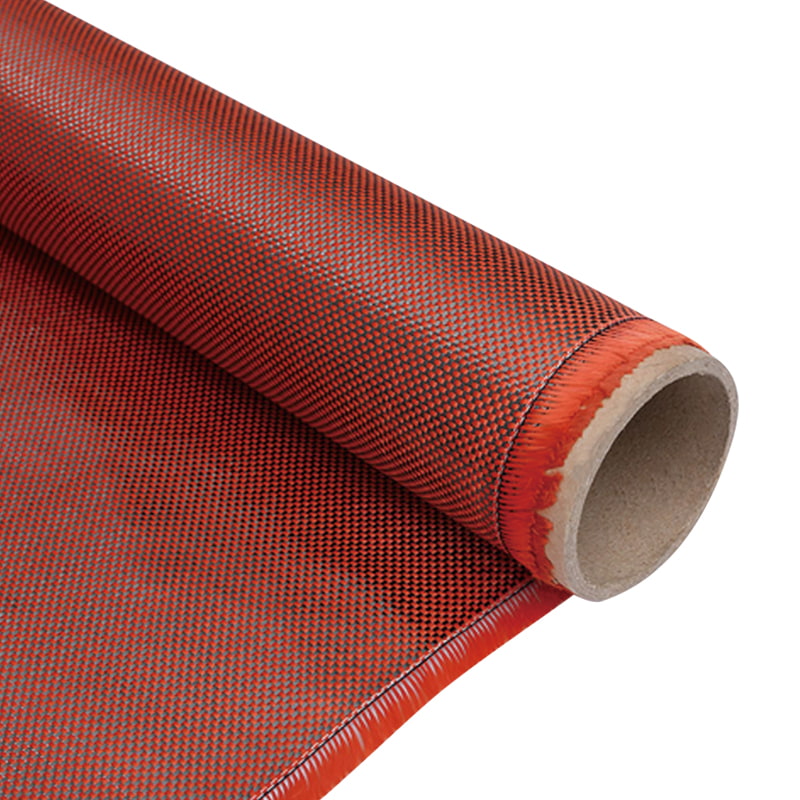

Tissu sergé en fibre de carbone résistant à l'abrasion et aux hautes températures

Comprendre les paramètres de spécification clés

Choisir le bon tissu tissé en carbone pur commence par comprendre les paramètres de spécification fondamentaux qui régissent les performances des matériaux. Ces paramètres interagissent de manière complexe pour déterminer les caractéristiques de manipulation, les propriétés mécaniques et l'adéquation du tissu à des processus de fabrication spécifiques. Au-delà du poids et de l'épaisseur de base, des considérations telles que la taille du câble, l'architecture du tissage et le nombre de fibres par unité de surface ont un impact significatif sur le drapé, l'absorption de la résine et les performances finales du composite.

- Poids surfacique (GSM) : Mesuré en grammes par mètre carré, cela indique la densité du matériau et affecte directement l'épaisseur et le poids des composites finaux.

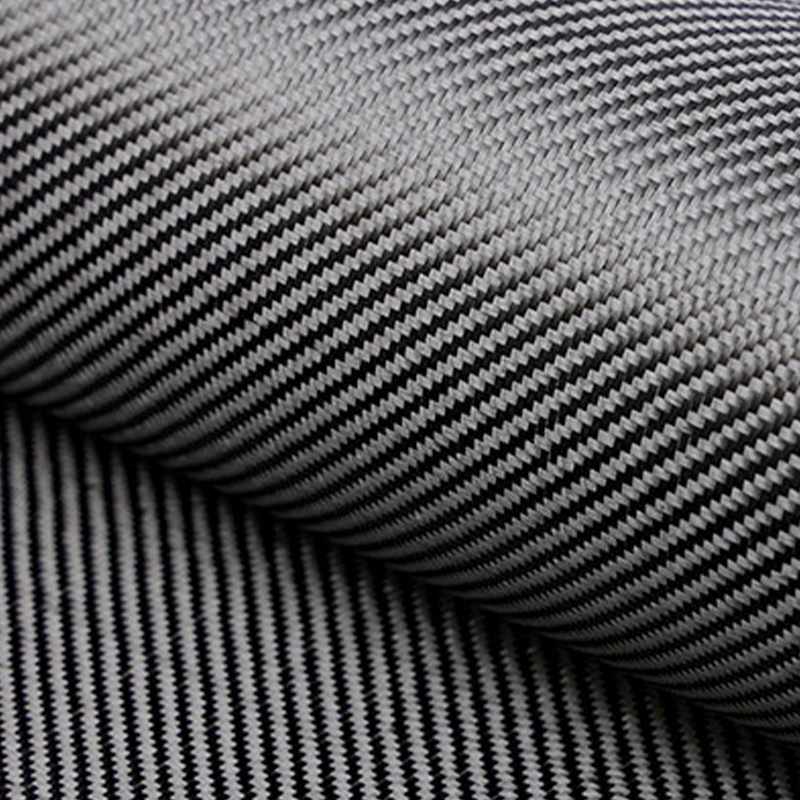

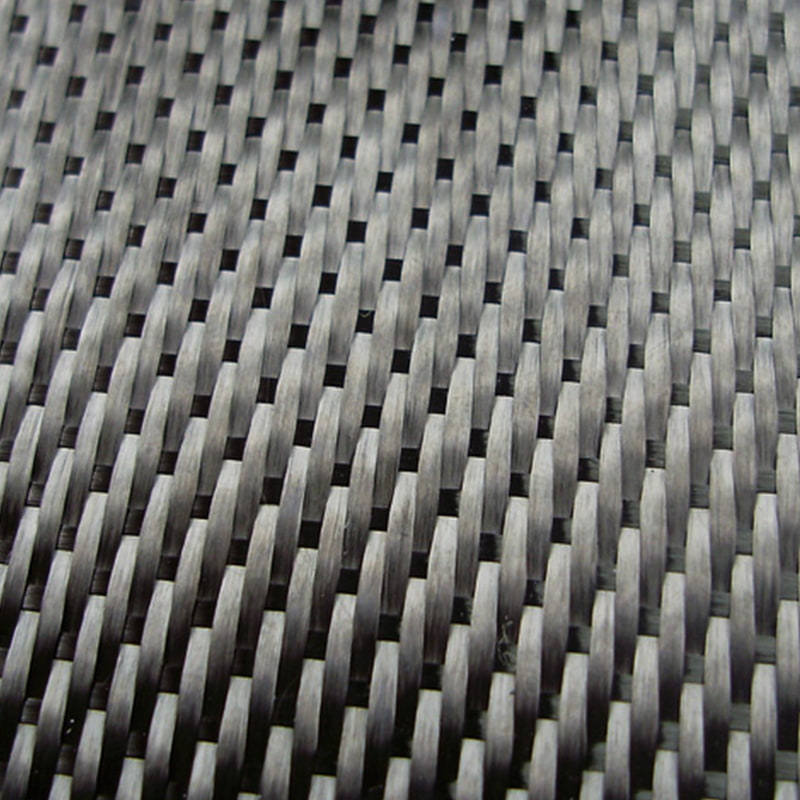

- Type de motif de tissage : Les modèles courants incluent les tissages unis, sergé et satiné, chacun offrant des caractéristiques de drapé et des propriétés mécaniques différentes.

- Module de fibre : Allant du module standard au module ultra-élevé, cela détermine la rigidité et la capacité portante.

- Nombre de fils : Le nombre de fils par pouce dans les sens chaîne et trame influence la stabilité du tissu et la répartition de la résine.

- Équilibre du tissu : Les tissus équilibrés ont un nombre de fibres égal dans les deux sens, tandis que les tissages déséquilibrés optimisent les propriétés pour des conditions de charge spécifiques.

Sélection du modèle de tissage et implications en termes de performances

Le motif de tissage de tissu tissé en carbone pur influence fondamentalement à la fois les caractéristiques de fabrication et les performances finales du composite. Les tissages unis offrent une stabilité et une facilité de manipulation maximales mais un drapé limité, tandis que les tissages satinés complexes offrent une conformabilité supérieure aux contours complexes au prix d'une stabilité légèrement réduite. Comprendre ces compromis est essentiel pour adapter l'architecture de structure aux exigences spécifiques des applications, aux processus de fabrication et aux attentes en matière de performances.

- Armure toile (1x1) : Stabilité maximale, motif le plus simple, excellent pour les écrans plats et les courbes simples.

- Armure sergée (2x2, 4x4) : Meilleur drapé que le tissage uni, motif diagonal distinctif, bonne résistance aux chocs.

- Tissage satiné (4HS, 8HS) : Excellente drapabilité, frisage réduit pour des propriétés mécaniques améliorées, idéal pour les moules complexes.

- Tissus unidirectionnels : Résistance maximale dans la direction principale, souvent combinée à un support léger pour la manipulation.

- Tissages hybrides : Des modèles personnalisés qui optimisent des propriétés spécifiques telles que la rigidité en torsion ou la résistance aux chocs.

Analyse comparative des options de module de fibre de carbone

Le module des fibres de carbone utilisées dans tissu tissé en carbone pur influence considérablement les considérations de rigidité, de résistance et de coût. Les tissus à module standard offrent un excellent équilibre de propriétés pour la plupart des applications, tandis que les options à module intermédiaire, élevé et ultra élevé offrent une rigidité progressivement croissante pour les applications spécialisées où la stabilité dimensionnelle sous charge est primordiale. Le tableau ci-dessous compare les principales caractéristiques sur tout le spectre de modules :

| Type de module | Module de traction (GPa) | Résistance à la traction (MPa) | Applications typiques | Facteur de coût |

| Module standard | 230-240 | 3 500 à 5 000 | Usage général, automobile, articles de sport | 1x (référence) |

| Module intermédiaire | 280-300 | 5 000 à 7 000 | Structures secondaires aérospatiales, automobile de performance | 1,5-2x |

| Haut module | 350-400 | 4 000-5 500 | Structures primaires aérospatiales, composants de satellites | 3-5x |

| Module ultra-élevé | 500-600 | 3 500-4 500 | Applications spatiales, articles de sport spécialisés | 7-12x |

Cette comparaison démontre pourquoi la compréhension des exigences de module est cruciale pour optimiser à la fois les performances et le budget lors de la sélection tissu tissé en carbone pur .

Considérations relatives au poids surfacique pour différentes applications

Le poids surfacique de tissu tissé en carbone pur , généralement mesuré en grammes par mètre carré (GSM), a un impact direct sur l'épaisseur du stratifié, les performances structurelles et les processus de fabrication. Les tissus plus légers (100-200 GSM) offrent une conformabilité supérieure aux contours complexes et sont idéaux pour créer des composants fins et de haute précision, tandis que les poids plus lourds (400-600 GSM) fournissent une épaisseur de accumulation efficace pour les applications structurelles. La sélection du poids approprié nécessite d'équilibrer les considérations de fabrication avec les exigences structurelles et les objectifs de poids.

- Ultra-léger (80-150 GSM) : Idéal pour les composants délicats, les couches de surface et les applications nécessitant une résolution de détail maximale.

- Léger (150-250 GSM) : Gamme polyvalente adaptée à la plupart des articles de sport, des panneaux de carrosserie automobile et des intérieurs aérospatiaux.

- Poids moyen (250-400 GSM) : Efficace pour les applications structurelles, offrant une bonne accumulation d’épaisseur avec des caractéristiques de drapé gérables.

- Poids lourd (400-600 GSM) : Efficacité maximale pour les stratifiés épais, mais avec une conformabilité réduite aux formes complexes.

- Combinaisons de poids personnalisées : Les superpositions hybrides utilisant plusieurs poids optimisent des zones spécifiques des structures composites.

Directives de spécifications spécifiques à l'application

Différentes applications nécessitent des approches spécialisées pour tissu tissé en carbone pur spécifications, avec des considérations allant de la conformité réglementaire aux performances dans des conditions environnementales spécifiques. Les applications aérospatiales donnent généralement la priorité aux matériaux certifiés avec des pedigrees traçables, tandis que les applications automobiles équilibrent les exigences de performances avec les considérations de coûts et de débit de fabrication. Comprendre ces exigences spécifiques à l'application garantit une sélection optimale des matériaux pour chaque cas d'utilisation unique.

- Composants aérospatiaux : Concentrez-vous sur les matériaux certifiés, la tolérance aux dommages et les performances en fatigue avec des exigences de documentation précises.

- Structures automobiles : Équilibrez les performances avec les objectifs de coûts, en tenant compte des exigences de temps de cycle pour la production en grand volume.

- Articles de sport : Mettez l’accent sur l’amortissement des vibrations, la résistance aux chocs et l’optimisation du poids pour des disciplines sportives spécifiques.

- Applications industrielles : Donnez la priorité à la résistance chimique, à la stabilité thermique et à la durabilité à long terme dans des environnements difficiles.

- Electronique grand public : Concentrez-vous sur les propriétés de blindage EMI, la stabilité dimensionnelle et les exigences esthétiques en matière de finition de surface.

Considérations relatives à la compatibilité des processus de fabrication

La sélection de tissu tissé en carbone pur doit s'aligner sur le processus de fabrication prévu, car différentes méthodes de fabrication imposent des exigences spécifiques sur les caractéristiques de manipulation du tissu, la compatibilité des résines et les paramètres de traitement. Les processus d'ensachage sous vide fonctionnent généralement mieux avec des tissages plus serrés qui résistent à l'infiltration de résine, tandis que le moulage par transfert de résine nécessite des architectures plus ouvertes qui facilitent le remplissage complet du moule. Comprendre ces exigences spécifiques au processus évite les problèmes de fabrication et garantit une qualité composite optimale.

- Processus de superposition de préimprégnés : Exige une compatibilité de résine spécifique et des propriétés d’adhérence/drapé contrôlées pour une superposition automatisée.

- Moulage par transfert de résine (RTM) : Exigez des architectures à tissage ouvert avec une perméabilité constante pour un remplissage complet du moule.

- Infusion sous vide : Fonctionne mieux avec des tissages moyennement serrés qui équilibrent le flux de résine avec la résistance au lessivage.

- Traitement en autoclave : Exiger des tissus qui maintiennent la stabilité dimensionnelle sous des cycles de pression et de température élevés.

- Moulage par compression : Bénéficiez de poids surfaciques plus élevés qui permettent une accumulation d’épaisseur efficace dans les processus à matrices adaptées.

Stratégies d'optimisation des coûts et des performances

Optimiser le rapport coût-performance lors de la sélection tissu tissé en carbone pur nécessite une analyse minutieuse des coûts directs des matériaux et des implications du traitement. Les tissus à module standard offrent généralement le meilleur rapport qualité-prix pour les applications générales, tandis que l'utilisation stratégique de matériaux plus performants dans les zones critiques peut maximiser les performances globales des composants sans augmenter proportionnellement les coûts. Plusieurs stratégies peuvent aider à équilibrer les contraintes budgétaires et les exigences techniques.

- Approches de matériaux hybrides : Combinez des tissus à module standard avec un placement stratégique de matériaux plus performants dans les zones de contraintes critiques.

- Optimisation du panneau : Utilisez des spécifications basées sur l’analyse de différents poids et tissages sur un seul composant.

- Considérations sur l’efficacité des processus : Sélectionnez des tissus qui réduisent le contenu en main-d'œuvre grâce à une manipulation améliorée ou un traitement plus rapide.

- Minimisation des rebuts : Choisissez des largeurs et des poids standard adaptés aux dimensions des composants pour réduire le gaspillage de matériaux.

- Analyse du coût total : Évaluez l’impact complet des coûts de fabrication plutôt que de vous concentrer uniquement sur le prix des matériaux au mètre carré.

FAQ

Quelles sont les principales différences entre les tissus tissés en carbone 3K et 12K ?

La désignation « K » dans tissu tissé en carbone pur fait référence au nombre de filaments individuels dans chaque câble, 3K indiquant 3 000 filaments et 12K indiquant 12 000 filaments par câble. Bien que les propriétés fondamentales des matériaux restent similaires, les tissus 3K produisent généralement des finitions de surface plus fines avec des motifs de tissage plus distincts, ce qui les rend préférables pour les applications cosmétiques visibles. Les tissus 12K offrent généralement de meilleures caractéristiques de drapé et un mouillage plus rapide tout en étant plus rentables pour les applications structurelles où l'esthétique de la surface est secondaire. Le choix entre eux implique un équilibre entre les exigences esthétiques, les considérations de fabrication et les contraintes budgétaires.

Comment le motif de tissage affecte-t-il les propriétés mécaniques du tissu en carbone ?

Le motif de tissage influence de manière significative les propriétés mécaniques de tissu tissé en carbone pur grâce à son effet sur le frisage des fibres, c'est-à-dire l'ondulation des fibres lorsqu'elles passent les unes sur les autres. Les armures toile, avec la frisure la plus élevée, présentent généralement des propriétés mécaniques inférieures mais une stabilité dimensionnelle maximale. Les tissages satinés minimisent le frisage, préservant davantage la résistance et la rigidité inhérentes des fibres, mais avec une stabilité réduite lors de la manipulation. Les tissages sergés offrent un juste milieu, équilibrant les propriétés mécaniques et les caractéristiques de manipulation. Le modèle optimal dépend des conditions de chargement spécifiques, du processus de fabrication et des priorités de performances pour chaque application.

Quels facteurs déterminent le poids surfacique approprié pour une application spécifique ?

Sélection du poids surfacique approprié pour tissu tissé en carbone pur implique l'analyse de plusieurs facteurs spécifiques à l'application, notamment les exigences structurelles, les objectifs de poids, les capacités du processus de fabrication et la complexité géométrique. Les tissus plus fins (GSM inférieur) offrent généralement une meilleure conformabilité aux contours complexes et permettent un empilement plus précis des plis pour des propriétés mécaniques optimisées. Les tissus plus lourds permettent une accumulation efficace d'épaisseur, mais peuvent ne pas se draper efficacement dans des rayons serrés. En règle générale, les géométries complexes bénéficient souvent de plusieurs épaisseurs de tissus plus légers, tandis que les formes plus simples peuvent utiliser des matériaux plus lourds pour réduire le temps de superposition et minimiser les interfaces entre les épaisseurs.

Quelle est l’importance de l’équilibre du tissu dans les matériaux tissés en carbone ?

L’équilibre du tissu – le rapport des fibres dans les directions chaîne et trame – est un facteur essentiel lors de la sélection tissu tissé en carbone pur pour les applications avec des modèles de chargement spécifiques. Les tissus équilibrés (généralement un rapport 1:1) offrent des propriétés uniformes dans les deux directions, ce qui les rend adaptés aux applications avec charges multidirectionnelles ou imprévisibles. Les tissus déséquilibrés optimisent l'orientation des fibres pour des conditions de charge spécifiques, telles que des contraintes principalement unidirectionnelles, réduisant potentiellement le poids tout en maintenant les performances. La décision doit être guidée par une analyse détaillée des contraintes du composant et par une compréhension des principaux chemins de charge au sein de la structure.

Quelles normes de certification dois-je prendre en compte pour les applications aérospatiales ?

Applications aérospatiales de tissu tissé en carbone pur exigent généralement le respect de normes de certification rigoureuses qui garantissent la cohérence, la traçabilité et la fiabilité des performances des matériaux. Les principales normes comprennent l'accréditation NADCAP pour les fabricants de matériaux, qui confirme la conformité aux systèmes de qualité aérospatiale, et des spécifications de matériaux spécifiques telles que celles publiées par Airbus (AIMS), Boeing (BMS) ou d'autres avionneurs. De plus, les tissus destinés aux structures primaires nécessitent généralement une qualification en vertu des cadres réglementaires pertinents tels que les exigences de la FAA (Federal Aviation Administration) ou de l'EASA (European Union Aviation Safety Agency), avec une documentation complète des propriétés des matériaux, des paramètres de traitement et de la cohérence d'un lot à l'autre.

Français

Français